Biomasa residual en sistema de calefacción de invernadero en Cundinamarca

Residual biomass in greenhouse heating system in Cundinamarca

Artículos

Recibido: 21/06/2021

Aprobado: 06/10/2021

Autores

Iván Alexander Roa Hoyos

Diego Felipe Sánchez Ríos

German Arturo López Martíne

Resumen

Los residuos vegetales generados en empresas dedicadas a la floricultura son una problemática ambiental, ya que son vectores de propagación de plagas y enfermedades, e incluso problemas de estética, y no son generalmente utilizados para aprovechamiento energético. A partir de allí surgió un estudio de aprovechamiento energético de biomasa residual, teniendo en cuenta los datos de una empresa de floricultura en Sesquilé (Cundinamarca, Colombia). De este modo, se caracterizó y se cuantificó la biomasa vegetal producida y se diseñó un sistema de biodigestión, para sustituir el combustible usado (propano) para la calefacción de los invernaderos durante la temporada de heladas (20 días). Se estimó una producción de 3836 Nm³ de biogás, en un tiempo de 57 días. Esta propuesta es una buena alternativa para la empresa, ya que la inversión de todo el sistema se recupera en un periodo de 2,6 años.

Abstract

Plant residues generated in companies dedicated to floriculture are often an environmental problem, since they are vectors for the spread of pests and diseases, and even aesthetic problems, and are not generally used for energy use. From there, a study of energy use of residual biomass is carried out, taking into account the data of a floriculture company in Sesquilé (Cundinamarca, Colombia). The vegetable biomass produced is characterized and quantified and a biodigestion system is designed to replace the fuel currently used (propane) for heating greenhouses during the frost season (20 days); A production of 3,836 Nm³ of biogas is estimated, in a time of 57 days. This proposal is a good alternative for the company, since the investment of the entire system is recovered in a period of 2.6 years.

Introduction

En 2021, Colombia se sitúa como el segundo mayor exportador de flores en el mundo, y durante más de 40 años se ha destacado en este sector. El 75 % de los cultivos de exportación se ubican en la sabana de Bogotá y sus alrededores.

En Sesquilé (Cundinamarca, Colombia) existe una empresa dedicada al sector de la floricultura, donde se cultivan flores en invernaderos y se seleccionan las que cumplen con las condiciones de calidad de exportación; las que no, se desechan. Las disposiciones finales de estos desechos generan problemas tanto de higiene como de estética y se convierten en importantes vectores para la propagación de plagas y enfermedades.

Las épocas de heladas son un periodo compuesto aproximadamente de 20 días anualmente, cuando la temperatura desciende cerca de 0 ºC y los invernaderos emplean un sistema de calefacción, usando gas propano. Se plantea una posible solución a dicha necesidad, por medio de residuos vegetales, como la biomasa, para generar biogás, lo cual es una solución para la disposición de los desechos, además del ahorro en costos de combustible, y la contribución con el medio ambiente, al usar una fuente de energía limpia.

Luego de analizar las necesidades de la empresa, de cuantificar la cantidad de residuos y de evaluar la composición química de estos, se procede a realizar un diseño detallado del sistema de biodigestión.

Por último, mediante un estudio económico, se evaluaron los costos para la construcción del proyecto, la viabilidad y el tiempo en el que se recuperaría la inversión.

1. Metodología

1.1. Cuantificación de la biomasa residual

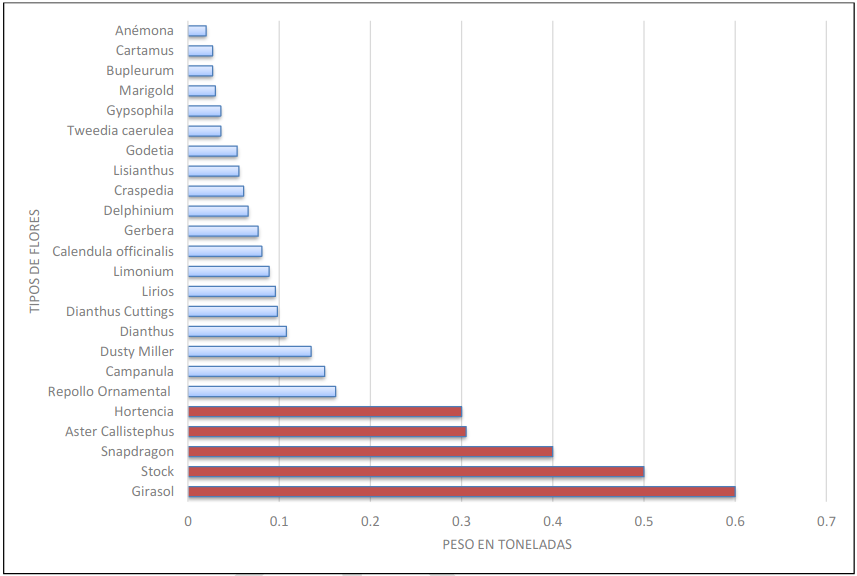

Se obtuvieron registros de la disposición de la biomasa residual, y en un periodo mensual se generan 3,5 toneladas. Las variedades de los tipos de flores se ilustran en la figura 1, donde se indica la cantidad en toneladas de residuos generados por mes.

Masa de cada tipo de biomasa

En la figura 1 se identifica el peso de la biomasa residual de los 24 tipos de flores. Se indican los 5 mayores tipos de residuos, en las cuales está enfocada la investigación (girasol, stock, snapdragon, aster callistephus y hortensia). Dichas variedades representan cerca del 60 % del total de residuos.

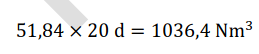

1.2. Caracterización de los invernaderos

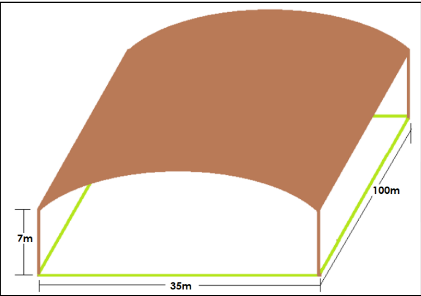

La empresa cuenta con tres invernaderos formados por una estructura metálica cubierta con plástico blanco. Estos utilizan un sistema de calefacción de calentadores a gas (propano), usados en la temporada de heladas, 20 días por año.

Los techos son de forma cóncava y pueden abrirse o cerrarse de manera electrónica. Generalmente, permanecen abiertos durante el día, a no ser que se presente lluvia, y cerrados durante la noche, para mantener la temperatura.

Las dimensiones que posee son 100 m de largo, 35 m de ancho y 7 m de altura, como lo ilustra la figura 2.

Esquema del invernadero

1.3. Caracterización de la biomasa residual

Aunque el portafolio de la empresa maneja diversas variedades de flor, todas hacen parte de un mismo grupo vegetal; por tanto, sus características físicas y químicas son similares. Este tipo de biomasa pertenece a los residuos agrícolas herbáceos [1].

Los compuestos más abundantes en la biomasa vegetal se pueden clasificar en:

• Biomasa lignocelulosa: en esta predominan las celulosas de hemicelulosa, holocelulosa y lignina.

• Biomasa amilácea: en esta predominan hidratos de carbono, como el almidón y la inulina, que son polisacáridos de reserva en los vegetales.

• Biomasa azucarada: los hidratos de carbono son azúcares monosacáridos (glucosa o fructosa) o disacáridos como la sacarosa [2].

Como se indicó, los cinco tipos de mayor producción son:

• Girasol (0,6 t/mes)

• Stock (0,5 t/mes)

• Snapdragon (0,4 t/mes)

• Aster callistephus (0,305 t/mes)

• Hortensia (0,3 t/mes)

1.3.1. Poder calorífico inferior

[3] proporciona información acerca del poder calorífico inferior, teniendo en cuenta residuos vegetales, hojas y tallos, con un valor de 9001 kJ/kg.

Por tanto, tomando la información anterior y relacionándola con la cantidad de desechos producidos por la empresa en un mes, de las 5 variedades de mayor producción (2,105 t) se podría estimar el potencial energético.

1.3.2. Biomasa seca

Es importante retirar la humedad que se encuentra en la biomasa residual, con el fin de que el proceso de descomposición sea más eficiente, debido a que entre más agua esté presente, es necesaria más energía para su evaporación y se obtiene menor poder calorífico.

Según la humedad presente en las variedades estudiadas, se calculó el porcentaje de biomasa seca:

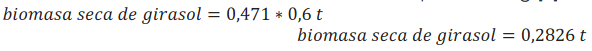

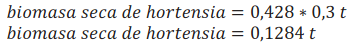

Girasol: cuenta con un 52,9 % de humedad por cada kg [3]. Por tanto:

Ecuación 1

Hortensia: cuenta con un 57,2 % de humedad por cada kg [3]. Por tanto:

Ecuación 2

Aster: cuenta con un 29,7 % de humedad por cada kg [3]. Por tanto:

Ecuación 3

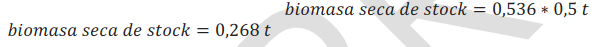

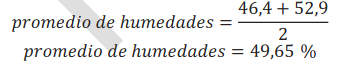

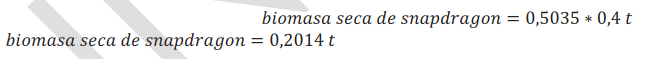

Stock: o flor de alhelí, pertenece a la familia de las Erysimum. De esta familia de plántulas se tiene información sobre la Eringio, la cual cuenta con una humedad del 46,4 % [3]. Es considerado este nivel de humedad, ya que son plántulas de la misma familia.

Ecuación 4

Snapdragon: no cuenta con datos literales de humedad. Al ser una plántula de gran similitud al stock y al girasol, en cuanto a forma de planta, cuidados y riego, es estimada una humedad promedio de las variedades mencionadas.

Ecuación 5

Con este valor teórico se procede a calcular el valor de la biomasa seca:

Ecuación 6

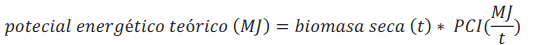

1.3.3. Estimación del potencial energético teórico

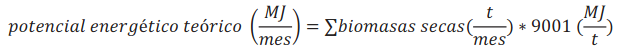

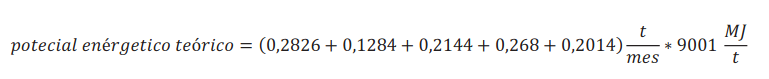

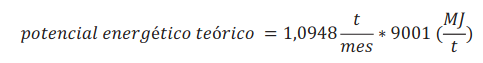

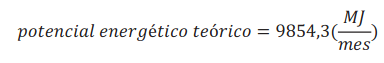

El cálculo necesario para lograr la estimación del potencial energético de los residuos se logra a partir de la siguiente ecuación:

Ecuación 7

Al conocer el promedio de biomasa seca de los residuos generados, es posible estimar el potencial energético teórico.

Ecuación 8

Ecuación 9

Ecuación 10

Ecuación 11

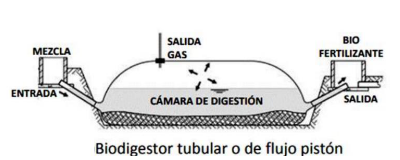

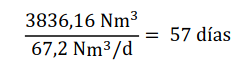

1.3.4. Biodigestión

La biodigestión es un proceso bioquímico mediante el cual se obtiene biogás. Con el paso de los años, se ha convertido en una fuente de energía alternativa y renovable. Su componente principal es el gas metano, generado a través de la descomposición anaeróbica de la materia orgánica. En este caso, biomasa vegetal. La biodigestión es un procedimiento totalmente natural que ocurre en cualquier ámbito donde se tenga que descomponer biomasa. Todo este desarrollo se tiene que llevar a cabo en un entorno húmedo (figura 3).

Esquema básico de un biodigestor

Lo que busca este proceso de biodegradación es acelerar la oxidación de la materia orgánica, quitándole el oxígeno presente en el entorno. Este proceso genera una mezcla de diferentes gases donde predomina el metano, el cual es un gas inflamable y que, gracias a diferentes adecuaciones, puede utilizarse como fuente de energía en cualquier cocina o calefactor [4].

1.4. Diseño del biodigestor

1.4.1. Tipo de biodigestor

Para este tipo de aplicación de flujo semicontinuo se eligió un biodigestor de tipo bolsa, ya que, al comparar factores como el costo, la instalación y el mantenimiento, es más viable que otros tipos de biodigestores, como tipo campana fija o flotante, que, a pesar de ser usados usualmente en este tipo de sistemas de aprovechamientos, no logran satisfacer estos factores (figura 4).

Biodigestor tipo bolsa

1.4.2. Tiempo de retención

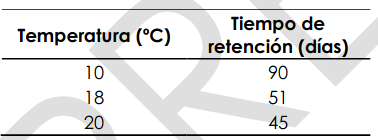

El tiempo de retención indica cuánto se tiene que dejar la biomasa en fermentación dentro de la cámara y está directamente relacionado con la temperatura ambiente.

Se sabe que la temperatura promedio del municipio de Sesquilé es de 18 ºC, así que se interpola para este dato y se obtiene que el tiempo de retención para la fermentación de la biomasa son 51 días (tabla 1).

Tiempo de retención

1.4.3. Parámetros de construcción

Existen cinco parámetros para tener en cuenta en el diseño de un biodigestor [5]:

• Volumen del digestor.

• Volumen de la cámara de fermentación.

• Volumen de la campana.

• Volumen de carga.

• Tiempo de retención.

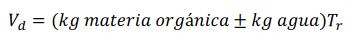

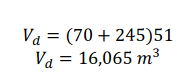

Para el cálculo del volumen del digestor es utilizada la siguiente expresión empírica:

Ecuación 12

Donde Tr es el tiempo tomado por las bacterias para la degradación de la materia (tiempo de retención). Por tanto:

Ecuación 13

Así, la cantidad de materia orgánica disponible es de 70 kg diarios, el tiempo de retención es 51 días, y debido al trabajo con residuos vegetales, se tomará el promedio de una relación 1:3,5 de biomasa/agua [7].

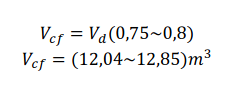

El volumen de la cámara de fermentación está constituido por un 75-80 % del volumen del digestor; por tanto, dicho volumen sería:

Ecuación 14

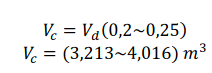

El volumen de la campana está constituido por un 2025 % del volumen del digestor; por tanto, dicho volumen sería:

Ecuación 15

De lo planteado, se obtiene que el volumen total del digestor será la suma del volumen de la cámara de fermentación y el volumen de la campana .

Otros parámetros constructivos también son la altura de la cámara de fermentación y su diámetro.

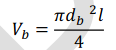

Empleando la fórmula del volumen de un cilindro para el cálculo del volumen de la cámara de fermentación, se obtiene la siguiente expresión:

Ecuación 16

De la cual es posible despejar el valor del diámetro de la cámara de fermentación:

Ecuación 17

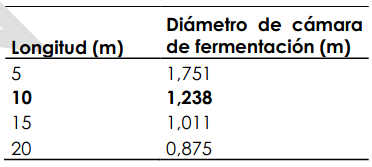

De [7] se obtienen las longitudes y los diámetros aproximados de un biodigestor tipo bolsa. Con estos datos se iteraron varias longitudes hasta obtener las dimensiones de una bolsa comercial de 10 m × 1,2 m (tabla 2).

Iteración entre longitud y diámetro de la cámara de fermentación para la selección de bolsa

En cuanto al llenado de biomasa para el biodigestor, se escogió un modelo semicontinuo, donde semanalmente se abastecerá el biodigestor con la materia orgánica disponible (aproximadamente 490 kg).

1.4.4. Parámetros de construcción

Para diseñar el biodigestor y sus componentes, es importante estimar cuánto biogás produce este proceso de digestión. Para lograr el cálculo se puede aplicar una fórmula química aproximada, donde es importante conocer la composición elemental a los residuos (tabla 3).

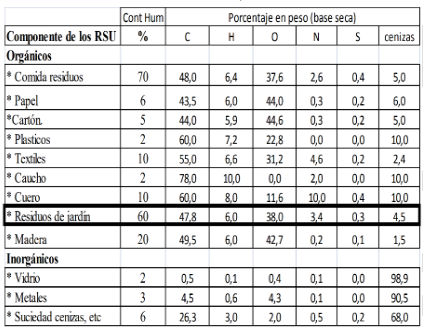

Análisis elemental de diversos componentes de residuos sólidos urbanos

Teniendo en cuenta las características físicas y químicas de los residuos pertinentes a este estudio, considerado perteneciente al componente de los residuos sólidos urbanos orgánicos o residuos de jardín, los cálculos se obtuvieron tomando los valores de porcentaje en peso de C, H, O, N, S y cenizas citados en la tabla 3.

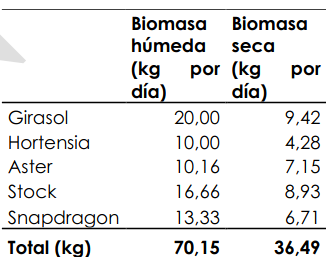

Los residuos de jardín se consideran rápidamente biodegradables, ya que sus tiempos de degradación son inferiores a un año. Para este cálculo es necesario hacer una sumatoria de todo el peso húmedo y seco de toda la biomasa (tabla 4).

Suma de biomasa seca y húmeda

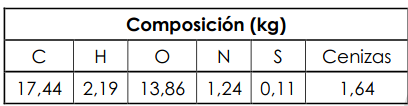

Con estos datos se encuentra la composición en kilogramos de los elementos que componen la biomasa, como se observa en la tabla 5.

Composición de las masas orgánicas presentes

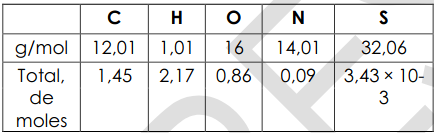

Con la composición de las masas obtenidas, se calcula la composición molar de cada uno de los elementos, exceptuando la ceniza, como se ilustra en la tabla 6.

Composición molar

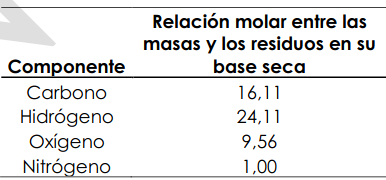

Luego, con esta información, es posible hacer una relación molecular de las masas orgánicas y la biomasa en su base seca, como se muestra en la tabla 7.

Relación molar entre las masas orgánicas y la biomasa seca normalizadas a 1 mol de nitrógeno

Posterior a esto, se halla la masa molar presente en la biomasa. Es importante destacar que este cálculo se obtiene sin el azufre, para poder aplicar un balance de masa:

Ecuación 18

que correspondería a una masa molar de

Ecuación 19

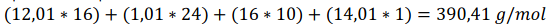

Con estos datos se aplica el balance de masa, para posteriormente poder calcular el volumen del biogás [8]:

Ecuación 20

Donde a = 16; b = 24; c = 10; d = 1

Ecuación 21

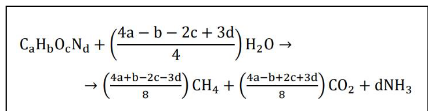

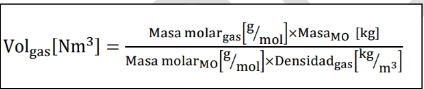

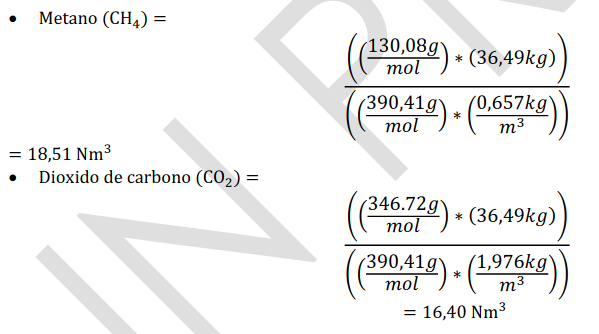

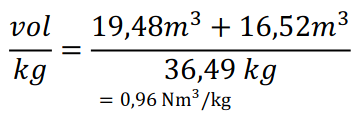

Una vez realizado el balance de masa se necesita determinar el volumen del metano y de dióxido de carbono con la siguiente ecuación [8], para poder dar un valor teórico al volumen del biogás:

Ecuación 22

Ecuación 23

Ahora, para determinar el volumen de biogás generado por kilogramo:

Ecuación 24

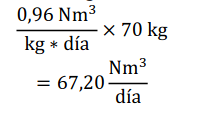

Al conocer la cantidad de materia orgánica desechada diariamente (70 kg), es posible calcular la cantidad de biogás producido en un día, de la siguiente manera:

Ecuación 25

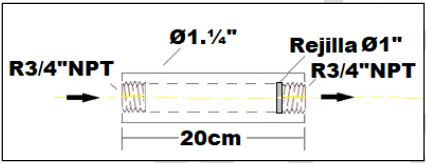

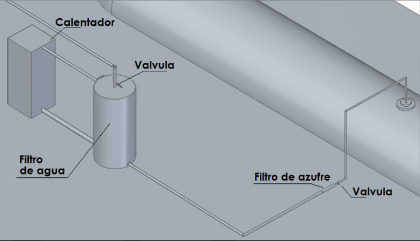

1.4.5. Selección y diseño de filtración

Para el diseño del biodigestor es importante un método de filtración que permita retirar el azufre presente en la mezcla (figura 5). Para esto se desarrolla un filtro que funciona a partir de absorción con limadura de hierro, la que se encarga de absorber el azufre en una columna de purificación [9].

Filtro para el retiro del azufre

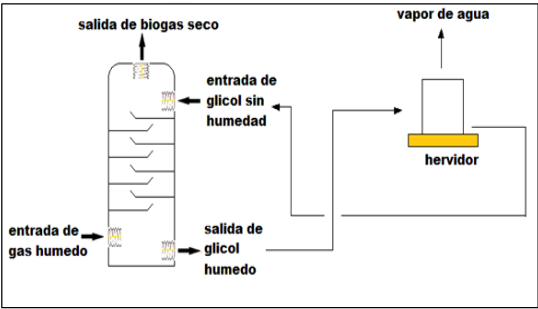

Por otra parte, en cuanto al sistema para la deshidratación del gas, se selecciona también un sistema de absorción. La deshidratación por absorción consiste en remover el vapor de agua del gas a través del contacto íntimo con un desecante líquido. El contacto tiene lugar en una torre empacada o de platos (figura 6). Los glicoles son los desecantes líquidos más efectivos, siendo el trietilenglicol el más efectivo de todos, debido a que logra mayor depresión del punto de rocío y tiene bajos costos de operación [10].

Filtro para la deshidratación del biogás

1.4.6. Análisis del biogás obtenido

Se comparó el biogás obtenido con el gas utilizado (propano) para determinar si el biogás producido cumple en su totalidad con la demanda de la empresa con la utilización de los calefactores.

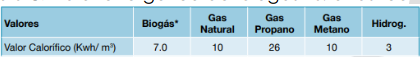

En la tabla 8 se puede observar la comparativa del biogás con otros gases, como el gas natural, propano, metano e hidrogeno, haciendo énfasis en su valor calorífico.

Valor energético del biogás vs. otras fuentes

Como se puede observar, el gas propano posee un valor calorífico 3,7 veces superior al biogás, por lo que, al utilizarlos en la misma aplicación, en este caso, calefactores de gas, es necesaria una cantidad de biogás 3,7 veces mayor al propano, para el mismo funcionamiento de los quemadores.

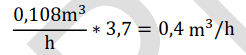

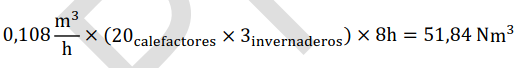

Se conoce que el consumo de gas propano de un calefactor es 0,108 m³/h. Así se puede saber el valor teórico del consumo de biogás en estos artefactos:

Ecuación 26

Con este dato, se calcula el volumen diario de propano que se necesita para el funcionamiento de los invernaderos:

Ecuación 27

La época de heladas se compone en promedio de 20 días en el año, donde los calefactores necesitarían 1036,4 Nm³ de gas propano:

Ecuación 28

Debido a que son necesarios 3,7 veces más biogás para el mismo trabajo, los quemadores necesitarían (1036,43,7) = 3836,16 de biogás para el mismo funcionamiento en el periodo de la helada.

Conociendo la cantidad de biogás producida diariamente y la cantidad de biogás necesaria para los 20 días de helada (3836,16 Nm³) se pueden saber los días necesarios para la obtención de dicho biogás:

Ecuación 29

Puesto que el biogás producido diariamente (67,2 Nm³) supera la necesidad diaria, no es necesaria la selección de un tanque de almacenamiento para biogás. Por otra parte, se piensa en la utilización de una bolsa auxiliar para el almacenamiento del combustible sobrante, para diferentes procesos, como la cocción y la calefacción de alimentos.

2. Resultados

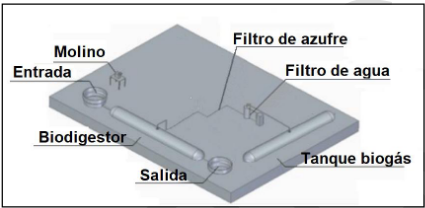

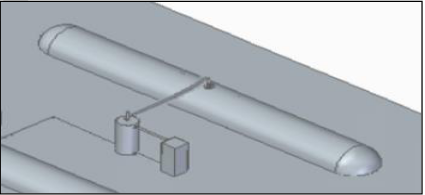

2.1. Diseño

Con ayuda de un software de diseño se modeló el sistema de aprovechamiento de estos residuos energéticos. El área necesaria para este desarrollo es de 15 m × 20 m (300 m²). Aquí se modelaron los diferentes subsistemas que se seleccionaron (figura 7).

Esquema del sistema propuesto

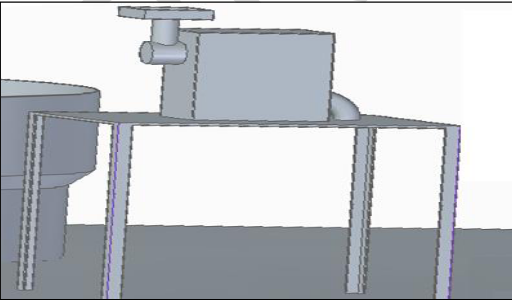

Zona de molienda. Se ubica el molino seleccionado cerca al tanque de descarga, con una mesa fabricada en acero inoxidable en calidad 304 (figura 8).

Molino

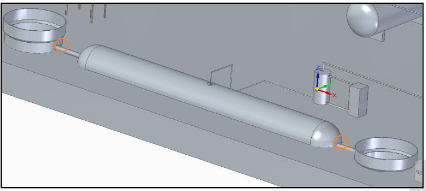

Zona de carga, descarga y biodigestor. Se modelaron unos tanques con una capacidad de 2000 L, con tubería de 3” y con una válvula de paso en la carga y descarga. La salida del biodigestor con una tubería en diámetro de ¾” NPT. La mitad de la bolsa se dejó anclada en el suelo, como lo estaba el tanque de descarga (figura 9).

Zona de carga, descarga y biodigestor

Zona de filtración. Se modelaron los filtros de agua y azufre como se habían seleccionado. Para la extracción de estos filtros se cuenta con una válvula de paso antes del filtro de azufre (figura 10).

Zona de filtración

Zona de almacenamiento. Se seleccionó una bolsa auxiliar de las mismas dimensiones del biodigestor, por su facilidad de conseguirla en el mercado. Su objetivo es almacenar el biogás sobrante en los periodos de utilización de los calefactores. Este gas puede ser utilizado en calefacción y cocción de alimentos en la misma empresa (figura 11).

Zona de almacenamiento

2.2. Viabilidad

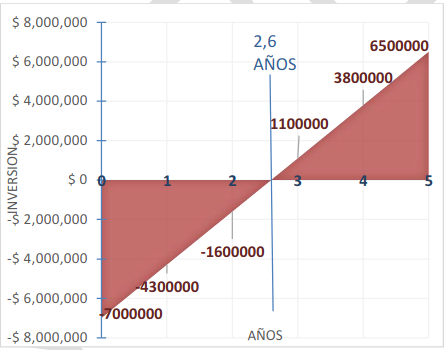

El costo estimado del proyecto se calculó en 6.968.000 de pesos, y se comparó con el costo anual de la empresa, en cuanto a la obtención y utilización de propano, y con el costo necesario para la disposición de los residuos, con el fin de observar su viabilidad y el tiempo en el que sería recuperada la inversión inicial.

Anualmente, la empresa gasta 1’200.000 pesos para la recarga o la compra de gas propano para la alimentación de los calefactores, y los entes encargados de la recolección de residuos (empresa externa) le proporcionan a la empresa una tarifa de 250.000 pesos por las 7 toneladas recolectadas en el periodo de 2 meses. Por tanto, la empresa tiene un costo anual de 1’500.000 pesos para la disposición de dichos residuos.

Es decir, la empresa genera un gasto anual de 2’700.000 pesos para disponer de los residuos generados. Por tanto, al dividir el costo del proyecto entre los gastos anuales de la empresa, se obtiene la cantidad de tiempo en que se puede recuperar la inversión.

Ecuación 30

Ball Colombia recuperaría la inversión inicial en aproximadamente dos años y medio (figura 12).

Cálculo de la recuperación de inversión vs. tiempo

Conclusiones

Al instalarle a la empresa un sistema de aprovechamiento de residuos vegetales y realizarles un estudio compuesto por varios análisis, se estimó que es posible sustituir el propano utilizado para aclimatar los invernaderos, por el biogás producido de manera biológica, a partir de una fermentación y demás procesos a la biomasa vegetal de manera anaeróbica, que genera en gran medida la misma empresa de estudio.

La empresa Ball Colombia, enfocada en el ámbito de la floricultura, mensualmente produce una cantidad importante de residuos vegetales (3,5 t/mes), que si bien no poseen un muy elevado poder calorífico (9001 kJ/kg), sus características físicas y químicas pueden aprovecharse para implementar un sistema de generación de energía limpia. De este modo, esta idea generaría una correcta disposición de desechos y su aprovechamiento energético.

Se diseñó un biodigestor de tipo bolsa, seleccionado por su bajo costo, instalación, mantenimiento o presión del gas. Se cumplió con la elaboración en detalle de todo el sistema, teniendo en cuenta parámetros y procesos relacionados con la biodigestión. Se calcularon las dimensiones de la cámara de fermentación (10 m de longitud por 1,2 m de diámetro), el tiempo de retención del sistema (51 días), la cantidad teórica de biogás producido por día (67,2 Nm³/día) y el tiempo necesario para cubrir la necesidad de gas (57 días).

El proyecto resulta viable, debido a que la compañía podría recuperar la inversión inicial de la puesta en marcha del sistema () en un corto periodo (2,6 años), lo que genera un gran ahorro de costos a futuro y la solución de la disposición de residuos.

Referencias

- F. Carhuancho León, “Valorización energética de la biomasa residual agrícola de banano y mango en la región de Piura-Perú”, tesis de maestría, Univ. Politécnica de Madrid, España, 2015 [en línea]. Disponible: https://oa.upm.es/51182/1/TFM_FANNY_MABEL_CARHUANCHO_LEON.pdf

- P. E. Patiño Martínez, “Biomasa: estudio de factibilidad para implementar un sistema de generación de energía a partir de residuos vegetales”, tesis de maestría, Unv. Santander, Colombia, 2014 [en línea]. Disponible: https://repositorio.udes.edu.co/bitstream/001/2882/1/Biomasa%20Estudio%20de%20factibilidad%20para%20implementar%20un%20sistema%20de%20generaci%C3%B3n%20de%20energ%C3%ADa%20a%20partir%20de%20los%20residuos%20vegetales.pdf

- Centro de Estudios y de Investigación en Biotecnología, Biomasa de residuos agrícolas en el Departamento de Antioquia. Medellín: Editorial Pontificia Universidad Bolivariana, 2015 [en línea]. Disponible: http://hdl.handle.net/20.500.11912/2308

- M. T. Varnero Moreno, Manual de biogás. Santiago de Chile: FAO, 2011 [en línea]. Disponible: https://www.fao.org/3/as400s/as400s.pdf

- G. López. Producción de biogás a partir de RSU: determinación de la cantidad, calidad y tiempo. Bogotá: Universidad Distrital Francisco José de Caldas, 2013.

- B. Campos Cuni, “Metodología para determinar los parámetros de diseño y construcción de biodigestores para el sector cooperativo y campesino”, Rev. Cienc. Tec. Agropec., vol. 20, n.º 2, pp. 37-41, 2011.

- D. A. Rodríguez Pachón y A. F. García Cepeda, “Diseño y construcción de un biodigestor para la producción de biogás a partir de heces caninas”, trabajo de grado, Universidad Distrital Francisco José de Caldas, Colombia, 2017 [en línea]. Disponible: https://repository.udistrital.edu.co/bitstream/handle/11349/6949/DavidAlexanderRodriguezPach%F3n2017.pdf;jsessionid=3B592ADB4A2A86F12421DE97540E3B0C?sequence=1

- G. Tchobanoglous, H. Theisen y S. Vigil, Gestión integral de residuos sólidos. Madrid: McGraw Hill; 1998.

- M. Marín, “Purificación biológica del biogás”, tesis de grado, Universidad de Chile, Chile, 2011.

- H. M. Ribón, N. Santos Santos y O. P. Ortiz Cancino, “Métodos de deshidratación de gas natural”, Fuentes Reventón Enrg., vol. 8, n.º 2, pp. 55-65, 2010 [en línea]. Disponible: https://revistas.uis.edu.co/index.php/revistafuentes/article/view/1633/2023