Estudio de la asfaltita y aplicaciones en mezclas asfálticas tibias y semitibias

Study of asphaltite and applications in warm and half warm mix asphalt

Artículos

Recibido: 18/12/2020

Aprobado: 02/07/2021

Autores

A. E. Sanabria Torres

M. C. Arenas-Ariza

J. V. Acevedo-Pérez

Resumen

El uso de los asfaltos naturales representa una alternativa innovadora para la creación de mezclas asfálticas. Actualmente, en la normativa colombiana hay aplicaciones de este tipo de asfalto tanto en base como en subbases granulares y en mezclas asfálticas, pero la que se le ha dado al diseño de mezclas asfálticas no ha logrado explotar todos los beneficios del material, ya que se suele utilizar de manera inadecuada. El artículo tiene como propósito exponer las principales características del asfalto natural y las posibles alternativas que se podrían llegar a estudiar al incluirla en la fabricación de un mezcla asfáltica tibia (WMA) o semitibia (HWMA); además, se incluyen los yacimientos de asfalto natural que se encuentran en el mundo y en Colombia. Se exponen los beneficios ambientales de la implementación de este tipo de mezclas, planteando que el uso de estas tecnologías ayuda a disminuir las emisiones de gases de efecto invernadero y gases de combustión, y que contribuye a la disminución del agotamiento de los recursos finitos, debido a que este tipo de mezclas asfálticas se fabrican y se compactan a menores temperaturas. También se reduce el consumo de asfaltos manufacturados, productos de la destilación del petróleo.

Abstract

The use of natural asphalt represents an innovative alternative for the creation of asphalt mixtures; Currently, Colombian regulations present applications of this type of asphalt as both in base and in granular sub-bases, and in asphalt mixtures, but the application that has been given for the design of asphalt mixtures has not been able to exploit all the benefits of the material since it is often used in an inappropriate way. The purpose of this research article is to expose the main characteristics of natural asphalt and the possible alternatives that could be studied when including it in the manufacture of a warm (WMA) or half warm (HWMA) asphalt mix; It also includes the natural asphalt deposits found in the world and in Colombia. The environmental benefits of the implementation of this type of mixtures are exposed, stating that the use of these technologies helps to reduce greenhouse gas emissions and combustion gases. In addition, it contributes to the reduction of the depletion of finite resources due to the fact that this type of asphalt mixtures are manufactured and compacted at lower temperatures, as well as the consumption of manufactured asphalt, products of petroleum distillation is reduced.

Introduction

Teniendo en cuenta que Colombia tiene un porcentaje elevado de vías terciarias, es importante mejorarlas, debido a que son un medio para el desarrollo socioeconómico del país y a que estas vías conectan el sector rural con el sector urbano. De acuerdo con el director del Instituto Nacional de vías (Invías), Juan Esteban Gil Chavarría, en Colombia existen 142.000 kilómetros de vías terciarias y de estas solo el 6 % se encuentra en buen estado [

En el país, desde hace mucho tiempo, se han utilizado los asfaltos naturales, pero el uso que se les ha dado no permite su aprovechamiento máximo; por lo general, la asfaltita se suele implementar en materiales pétreos o en suelos naturales. Los materiales en los que se puede aplicar la asfaltita son, en su mayoría, agregados pétreos que son empleados para la estabilización de bases en proyectos que cuenten con un nivel de tránsito NT1 [

A pesar de ello, no se suele implementar en el concreto asfáltico. Estudios del comportamiento mecánico de este asfalto natural a partir de muestras a temperaturas ambiente han evidenciado que las probetas presentan resistencias muy bajas; es por esto por lo que en la mayoría de los estudios se recomienda adicionar agregado pétreo o algún tipo de emulsión asfáltica que mejore las características reológicas del material [

Entre las investigaciones que se han desarrollado con mezclas que incluyen asfaltita se encuentran las mezclas asfálticas en caliente (HMA). Con ellas se comparan las mezclas convencionales y las que tienen asfaltita y se miden los cambios en las propiedades mecánicas de ambas muestras.

Además, las muestras que poseen asfaltita presentan un aumento en la estabilidad del ensayo de Marshall, y si la muestra se somete a baños de agua a una temperatura de 60 °C por 24 horas, se incrementa todavía más la estabilidad. Por otro lado, se evidencia un aumento en el módulo de rigidez en las muestras que contienen asfaltita [

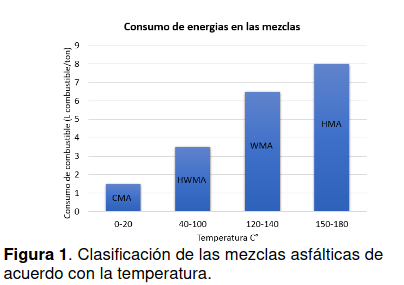

Las mezclas asfálticas pueden clasificarse de acuerdo con las temperaturas de producción, de la siguiente forma (

• Mezclas asfálticas en frío (MAF o CMA, por sus siglas en inglés): usualmente se mezclan a temperatura ambiente utilizando emulsiones o asfaltos espumados.

• Mezclas asfálticas semitibias (MAST o HWMA, por sus siglas en inglés): son producidas a temperaturas debajo de la temperatura de vaporización del agua (100 °C).

• Mezclas asfálticas tibias (MAT o WMA, por sus siglas en inglés): son producidas típicamente a temperaturas en un rango de entre 120 y 140 °C.

• Mezclas asfálticas en caliente (MAC o HMA, por sus siglas en inglés): son producidas típicamente en un rango de 150 a 180 °C, de acuerdo con el ligante asfáltico utilizado.

Figura 1

Clasificación de las mezclas asfálticas de acuerdo con la temperatura

Algunos estudios demuestran que las WMA buscan reducir las temperaturas de mezclado y compactación aproximadamente un 20 % al compararlas con las HMA; esto con el fin de disminuir las emisiones de gases y polvos al medio ambiente durante los procesos de producción y compactación, teniendo como objetivo que las reducciones de temperatura no perjudiquen las propiedades o el desempeño de las mezclas asfálticas [

Es importante resaltar que para la elaboración de WMA es necesario implementar tecnologías que permitan reducir la viscosidad del ligante asfáltico utilizando aditivos orgánicos o químicos, al igual que sometiendo la mezcla a diversos procesos, como la adición de agua y aire comprimido a la mezcla (fabricación de asfaltos espumados) o el uso de tecnologías acuosas [

1. Planteamiento del problema

Colombia es un país con un alto contenido de asfaltita, ya que cuenta con alrededor de 26 minas ubicadas en los departamentos de Boyacá (Pesca, Tuta y Tópaga), Cundinamarca (Machetá, La Palma y Yacopí), Santander (San Vicente, Vélez y Rionegro), Tolima (Chaparral, Lérida y Suárez) y Caquetá (San José, Belén y Florencia) [

Teniendo en cuenta lo anterior, el uso que se le ha dado a este material no ha sido el adecuado; pero sí puede aportar beneficios a una estructura de pavimento cuando se emplea en mezclas asfálticas calientes. Durante los diferentes procesos de fabricación y compactación, las temperaturas que se utilizan son muy elevadas y ocasionan la liberación de gases de efecto invernadero; además de que cuando la asfaltita se ve sometida a estas temperaturas, pierde propiedades reológicas [

Es por esta razón por la que el objetivo de este artículo se enfocó en estudiar las mezclas con asfaltita a menores temperaturas y así lograr determinar el tipo de mezcla que beneficia al material.

2. Justificación

Las mezclas en caliente son producidas típicamente en un rango de 150 a 180 °C, de acuerdo con el ligante asfáltico utilizado. No obstante, algunos estudios demuestran que las mezclas en caliente causan un gran daño al medio ambiente. Por otro lado, las mezclas frías, a pesar de no causar un daño significativo, no son una alternativa, ya que su rendimiento es mucho menos efectivo, comparado con las mezclas asfálticas calientes. Debido a esto se deben considerar otras mezclas a diferentes temperaturas, como las tibias, producidas a temperaturas de entre 120 y 140 °C, y las semitibias, producidas a temperaturas iguales o inferiores a los 100 °C.

Los objetivos de estas mezclas son los siguientes:

• Reducir la energía necesaria durante el proceso de fabricación, a fin de disminuir el consumo de combustible para calentar el agregado y el betún.

• Reducir las emisiones que se producen por la incineración del combustible.

• Mejorar la salud y la seguridad de los trabajadores, pues al disminuir la temperatura, se minimiza la exposición a quemaduras y a humos tóxicos.

De acuerdo con una investigación que compara las emisiones producidas por las HMA, WMA y HWMA, se evidencia un ahorro de energía del 50 % en las HWMA, comparado con las HMA; mientras que el ahorro en las WMA fue del 10 %-30 %.

Además, en las HWMA se presenta una reducción notoria en los gases de combustión, en porcentajes que van del 58 % para CO₂ hasta el 99 % para SO₂ [

Cabe aclarar que el uso de la asfaltita, según algunas investigaciones, solo se ha empleado para las mezclas en caliente o en frío; por esta razón, uno de los objetivos de esta investigación se enfoca en el estudio de las mezclas asfálticas tibias y semitibias usando la asfaltita. De esta forma, se logrará determinar el tipo de mezcla que más beneficia al material [

3. Metodología

El trabajo inició con la revisión de artículos científicos que estuvieran relacionados con la asfaltita y que permitieran entender las propiedades y las aplicaciones de este material en el mundo de la ingeniería. Luego, se revisaron artículos que relacionaran las mezclas asfálticas frías y calientes con la asfaltita. Sin embargo, este tipo de mezclas no presentaron resultados del todo favorables para la asfaltita, ya que las mezclas frías no presentaron incrementos notables en la rigidez [

4. Desarrollo de contenidos

4.1. Mapia

Este es un material pétreo impregnado con asfalto, compuesto principalmente por arenas finas que están impregnadas en asfalto natural. El manejo que le dan a este material es eficiente, ya que lo trabajan a bajas temperaturas y su explotación se hace de forma natural, lo que ocasiona que sea amigable con el medio ambiente [

4.2. Asfaltita

La asfaltita es un material natural y, a su vez, es un hidrocarburo sólido compuesto por elementos de alto peso molecular y que posee un punto de fusión más alto que el asfalto convencional. Se generó por la metamorfosis del petróleo asfáltico, y debido a los cambios de temperatura y presión a los que fue sometido atravesó los siguientes cambios físicos: petróleo asfáltico, asfalto blando, asfalto duro, asfaltitas y pirobitúmenes asfálticos.

Entre sus atributos físicos se destacan su color marrón oscuro a negro mate o brillante; además, es un material liviano y duro, con pocas impurezas y elevado poder calorífico [

El término asfaltita se aplica a cualquier material sólido bituminoso que se ha producido de forma natural y cuyo componente principal son los asfaltenos. Estos últimos son materiales sólidos que poseen las siguientes características físicas: son finos como el polvo, su color va desde el negro hasta el café oscuro y se obtienen a partir del petróleo crudo o de residuos bituminosos [

4.3. Depósitos de asfalto natural

Asfaltos con alto contenido de bitumen. Estos se suelen encontrar en forma de bolsas y vetas; además, poseen espesores de muy pocos centímetros que pueden llegar a varios metros. Debido a que poseen un contenido de bitumen mayor al 80 %, presentan pocas impurezas o materia orgánica y, por esta razón, tienen un mayor porcentaje de asfaltenos [

Cabe aclarar que estos asfaltos se pueden clasificar en tres grupos: gilsonita (también llamada uintaita), grahamita y glace pitch. Estas sustancias se diferencian por los cambios en la gravedad específica, el punto de ablandamiento, el peso específico, el punto de fusión y, en algunos casos, por el color [

• Gilsonita: es uno de los asfaltos naturales más puros. Presenta una baja gravedad específica, bajo carbón fijo y bajo contenido de azufre.

• Grahamita: este asfalto posee un alto contenido de carbón fijo. En el momento de aplicarle calor, este se hincha, pero no llega a fundirse. En cuanto al color, este es el más negro de los tres.

• Glace pitch: este asfalto es un intermedio entre los dos anteriores, cuya principal característica es un punto de fusión y gravedad específica más altas que los demás.

Asfaltos con medio contenido de bitumen. Estos asfaltos se suelen encontrar en forma de lagos y ocupando algunos metros cuadrados hasta incluso abarcar hectáreas. Suelen poseer un contenido de bitumen de entre el 15 % y el 80 %; además, se encuentran junto con materiales como arenas, arcillas, gravas y materia orgánica. Por esta razón, presentan un mayor número de impurezas [

Asfaltos con bajo contenido de bitumen. Estos suelen ser rocas asfálticas asociadas con las pizarras y las lutitas, las cuales se encuentran en vetas o bolsas con un bajo contenido de bitumen, entre el 3 % y el 15 % [

4.4. Asfaltita en el mundo

El uso de asfaltos naturales se remonta a hace más de 5000 años. Durante ese tiempo se empleaba de diversas formas, entre las cuales las más recurrentes eran para el revestimiento de tuberías, para impermeabilizar techos o muros y para la construcción de pavimentos. Cuando se empleaban con este último propósito, existían dos opciones: mezclar el asfalto natural con rocas trituradas y usar las rocas asfálticas tal cual salían de las canteras, y en ocasiones se les modificaba el contenido de asfalto [

Con base en excavaciones arqueológicas de los años 3200 a 540 a. C. en el valle de Éufrates, en Mesopotamia, en lo que actualmente se conoce como Iraq, se evidenció la implementación de asfaltos naturales en los caminos.

Por otro lado, en Francia, en 1802 se empleó el asfalto natural para la terminación superficial de puentes y bermas; años más adelante, en 1870, en Estados Unidos se empleó para la construcción de bermas y para la pavimentación de algunas vías del estado de Nueva Jersey [

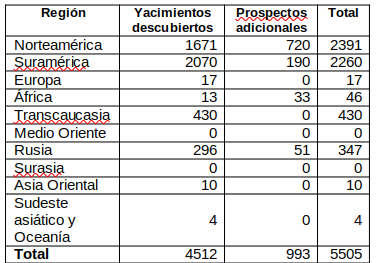

En la actualidad, en el mundo se encuentran distribuidas grandes cantidades de asfalto natural. En la

Tabla 1

Yacimientos de asfaltos naturales en el mundo

4.5. Asfaltita en Colombia

En Colombia se estima que 26 minas trabajan con este material [

Figura 2

Yacimientos de asfalto natural en Colombia

En Colombia, el uso de la asfaltita se dio a conocer aproximadamente en 1928, gracias al geólogo Emil Grosse, quien fue encomendado por el Gobierno nacional para un estudio preliminar de los yacimientos de asfalto natural que existían en la región central de Boyacá [

Finalmente, se encontraron muy pocas cantidades de asfalto y se llegó a la conclusión de que tendrían un comportamiento deficiente si se empleaban para la construcción de pavimentos [

• Contenido de bitumen.

• Granulometría de los pétreos.

• Maduración del bitumen.

• Análisis de lixiviados.

• Análisis de materia orgánica y de contaminantes.

Las anteriores variables se deben analizar con el fin de lograr una correcta clasificación del material y así lograr darle un uso adecuado en la estructura del pavimento, ya sea como mejoramiento de una base, subbase granular o implementándola en la mezcla asfáltica [

4.6. Incorporación de la asfaltita en base y sbbase granular

Estudios realizados implementan la asfaltita en bases y subbases granulares en proporciones de 100 % de asfaltita, 50 % de base o subbase granular-50 % de asfaltita y 70 % de base o subbase granular-30 % de asfaltita. Cuando la asfaltita trabaja por sí sola como una base o subbase granular, no cumple con los parámetros estipulados en las normas Invías 330-13 para base granular y 320-13 para subbase granular. Por ejemplo, el índice California Bearing Ratio (CBR) mínimo para una subbase debe ser del 30 % al 40 %, y en el caso de la asfaltita fue del 19,1 %. No obstante, en el momento de mezclar la asfaltita con la subbase granular en proporciones de 50 %-50 % y de 70 %-30 %, a pesar de presentar un mejoramiento en cuanto a composición y limpieza, el CBR continúa teniendo valores inferiores a los requeridos [

4.7. Normativa colombiana

De acuerdo con la Resolución 10099 de 2017, el Invías determinó la necesidad de llevar a cabo una adecuada caracterización de los materiales que constituyen los asfaltos naturales que existen en el país y los diseños de mezclas asfálticas que se pueden llegar a obtener con estos materiales. Esto debido a que los asfaltos naturales son materiales no convencionales que es posible implementar en la pavimentación de vías terciarias de la red vial nacional. Pero, para esto, es preciso verificar unos parámetros de referencia mediante una comparación técnica, económica y ambiental con los métodos de pavimentación convencionales utilizados en el país.

Para llevar a cabo lo mencionado, el Invías efectuó el contrato de consultoría 1211 de 2016 con el consorcio ASFNATURALES, cuyo propósito era elaborar los respectivos estudios y enfocarse en la caracterización y aplicación de los asfaltos naturales en Colombia. Este estudio evaluó la factibilidad de estos asfaltos en vías de tránsito NT1 y determinó algunas especificaciones particulares encargadas de exponer las aplicaciones de los asfaltos naturales:

• Art. 321P: subbase estabilizada con una mezcla asfáltica natural.

• Art. 341P: base estabilizada con una mezcla asfáltica natural.

• Art. 442P: mezcla asfáltica natural.

Además, esta resolución se encarga de resaltar que la correcta aplicación de estos asfaltos naturales puede ayudar a disminuir el costo de los proyectos viales, ya que las vías terciarias son idóneas para ello [

Es importante mencionar que en 2020 el Invías emitió una nueva resolución, la 000263, donde promociona el emprendimiento, la investigación y el desarrollo del uso de tecnologías e innovación en la infraestructura de transporte [

A continuación, se presenta un breve resumen sobre algunas de las especificaciones particulares relacionadas con los asfaltos naturales:

4.7.1. Artículo 442P: mezcla asfáltica natural

Este artículo describe el manejo que se le deben dar a las mezclas asfálticas naturales y los requisitos mínimos que los materiales deben cumplir para la creación de dicha mezcla; además, especifica el tipo de emulsiones que se podrían agregar, ya sea del tipo CRL-1 o CRL-1h. También describe los equipos que se requieren en los diferentes procesos constructivos, desde la explotación del material hasta su compactación.

En cuanto a la ejecución de los proyectos, este artículo presenta los posibles diseños de mezcla para obtener una fórmula de trabajo eficiente. Por otro lado, para las condiciones del recibido de los trabajos, se tienen en cuenta diferentes parámetros, por ejemplo: calidad de la emulsión, calidad de los agregados, control durante el proceso de la construcción, composición de la mezcla y contenido de asfalto [

4.7.2. Artículo 450P: asfaltita

Esta normativa describe con detalle la asfaltita, en cuanto a su composición física y química y se encarga de resaltar que el uso de este material esté enfocado a la construcción y rehabilitación de las vías con tránsito NT1. Esta normativa presenta los equipos necesarios para la aplicación de la asfaltita en una mezcla asfáltica y especifica los materiales y los procesos de la elaboración de una mezcla asfáltica, como el diseño y obtención de la fórmula de trabajo, la preparación de la superficie existente, la extensión y compactación de la mezcla, la apertura del tránsito y conservación, entre otras [

5. Tipos de mezclas asfálticas

5.1. Mezclas asfálticas calientes (HMA

Gran parte de las investigaciones de las mezclas asfálticas en caliente con asfaltita han buscado combinar el asfalto convencional y la asfaltita en distintas proporciones, con el fin de obtener una mezcla asfáltica con resultados superiores a las convencionales.

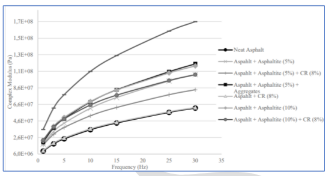

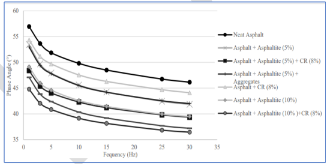

En algunas investigaciones se realizaron cuatro muestras. La primera de ellas era con asfalto convencional, que tenía la función de servir como un punto de referencia para la comparación de las demás muestras. La segunda muestra poseía asfalto y asfaltita; cabe aclarar que la segunda fue proporcionada en porcentajes del 5 % y del 10 % con relación a la masa total de concreto asfaltico. La tercera muestra tenía una mezcla de un 8 % de grano de caucho y asfaltita en proporciones del 5 % y del 10 %. Por último, se combinó asfalto y asfaltita en las mismas proporciones y se adicionó grano de caucho molido como agregado fino.

Los ensayos efectuados a cada una de estas muestras demostraron que la mejor combinación fue la de asfalto + asfaltita (10 %) + grano de caucho (8 %), ya que la relación entre la frecuencia y su módulo dinámico presentó mejores resultados, comparado con las otras combinaciones. Ello indica que esta mezcla es capaz de soportar mayores cargas que el asfalto convencional; además, hay una disminución mucho mayor en su ángulo de fase, lo que permite predecir que una combinación entre esos materiales es una buena alternativa en el momento de conformar un aglomerante asfáltico [

Figura 3

Módulo dinámico a 22 °C para todas las muestras modificadas con HMA

Figura 4

Ángulo de fase a 22 °C para todas las muestras modificadas con HMA

5.2. Mezclas asfálticas frías (CMA

La aplicación de las mezclas asfálticas frías usando asfaltita incumplen con las especificaciones establecidas en la norma del Invías. Algunas investigaciones hechas con asfaltita extraída de una mina del departamento de Caquetá presentaron los resultados de 24 muestras extraídas en 4 zonas diferentes de la mina. Estas fueron falladas a resistencia a tracción indirecta en estado seco y húmedo. Para las muestras en estado seco las variaciones de desplazamiento vs. carga no presentaron diferencias significativas. Cabe aclarar que, a pesar de que se tuvieron en cuenta muestras extraídas de distintas zonas, ninguna cumple con lo necesario para soportar las cargas mínimas estipuladas por la norma. No obstante, hay variaciones mucho más significativas en las muestras húmedas, pero su resistencia se ve afectada de forma negativa, ya que su capacidad de carga disminuye aún más que las secas. Por otro lado, las muestras húmedas presentaron una mayor ductilidad que las muestras secas.

Todos los resultados evidenciados son muy bajos, debido a la metodología de mezclado empleada; por ello, el uso de temperaturas ambiente debe modificarse con adición de materiales granulares o aditivos [

5.3. Mezclas asfálticas tibias (WMA

Actualmente no se tiene conocimiento de mezclas asfálticas tibias que incluyan la asfaltita en algún porcentaje. No obstante, el crear una mezcla tibia con la asfaltita, podría generar algunos beneficios para la mezcla asfáltica, llegando incluso a superar los resultados de las HMA. Cabe aclarar que las WMA son un conjunto de técnicas, procesos y tecnologías que buscan reducir las temperaturas de fabricación y compactación de las HMA; además, estas reducciones de temperatura no afectan las propiedades reológicas del asfalto y la mezcla en la etapa de servicio. Por otro lado, la disminución de estas temperaturas se ve reflejada en el consumo de energía y la trabajabilidad, por una mayor eficiencia en la compactación [

Estos son algunos de beneficios de las WMA sobre las HMA en la pavimentación [

• Evitan la oxidación del asfalto, ya que se obtiene un porcentaje óptimo de vacíos en la mezcla asfáltica compactada.

• Las WMA tienen valores muy cercanos a la densidad de diseño, debido a que cuentan con una facilidad para compactar empleando menor temperatura.

• Las WMA tienen la posibilidad de ser transportadas a grandes distancias. Esto porque las WMA presentan una variación de enfriamiento menor que las HMA, ya que la temperatura de compactación de las tibias es más cercana a la temperatura ambiente.

• Existe la posibilidad de incluir un mayor porcentaje de asfalto reciclado (RAP) y disminuir la explotación de materiales vírgenes y los daños que estos ocasionan, al liberarse compuestos volátiles o tóxicos, además de presentarse una mejora en el costo-beneficio. Así mismo, en algunos estudios de investigación se han realizado WMA remplazando algunos de los componentes por RAP en un 45 % [

• Las reducciones en el consumo de energía y combustibles son significativas en el proceso de calentamiento y compactación de los agregados y de las mezclas asfálticas.

A pesar de que las WMA representan un gran avance en el área de los pavimentos, ya que prometen una menor contaminación, junto con un menor consumo de energía durante su fabricación y además de la implementación de hasta un 45 % de RAP en sus componentes, ninguno de estos beneficios sería relevante si las mezclas no ofrecen resultados similares o iguales a las HMA. Es por esta razón por la que se debe hacer hincapié en los principales problemas que pueden presentar estas mezclas. A continuación se describen de forma breve algunos de estos problemas:

• La principal causa de susceptibilidad a la humedad en las WMA está relacionada con una menor temperatura de compactación [

• El ahuellamiento que se puede llegar a dar, debido al menor envejecimiento que presenta el ligante y a la mayor susceptibilidad a la humedad [

• Económicamente, las WMA ofrecen una reducción en el consumo de energía; sin embargo, para diseñar este tipo de mezclas son necesarios aditivos y algunas adaptaciones a las plantas de fabricación del asfalto que podrían generar nuevos costos [

5.3.1. Tecnologías para la creación de mezclas asfálticas tibias

Para lograr disminuir las temperaturas de fabricación y compactación existen diferentes técnicas:

• Adición de agua en el asfalto. El objetivo de esta tecnología es disminuir la viscosidad del asfalto mediante la adición de pequeñas cantidades de agua. Cuando esta se mezcla con el asfalto caliente, causan una evaporación del agua y el vapor queda atrapado, lo que genera un volumen de espuma que ocasiona un aumento temporal en el volumen del aglutinante y, a su vez, se reduce la viscosidad de la mezcla [

• Adición de aditivos orgánicos. El objetivo de esta tecnología es disminuir la viscosidad del asfalto por medio de ceras empleadas como aditivos. El correcto funcionamiento de estas ceras parte del momento en el que la temperatura de la mezcla sube por encima del punto de fusión de las ceras, lo que reduce la viscosidad. Además, estos aditivos se solidifican en partículas microscópicas que aumentan en gran medida la rigidez del asfalto, pero para tener estos beneficios se debe seleccionar correctamente la cera. El no hacerlo lleva a que se presenten problemas en la temperatura, esto es, que si el punto de fusión de la cera es más bajo que la temperatura de servicio, se podrían generar complicaciones en la disminución de la viscosidad. El realizar una correcta elección de la cera para la mezcla depende de la temperatura de servicio [

• Adición de arena húmeda a una mezcla de agregado grueso. Este tipo de tecnología se basa en reducir la viscosidad del asfalto adicionando arena húmeda a una mezcla asfáltica de agregado grueso a altas temperaturas (120 a 150 °C). Al entrar en contacto el agua que posee la arena húmeda, se evapora y genera una espuma que reduce la viscosidad del asfalto. Ello facilita la compactación de esta mezcla.

• Adición de aditivos químicos. Esta tecnología tiene como objetivo reducir la temperatura usando aditivos emulsificantes. Esta emulsión es una mezcla acuosa combinada con un alto contenido de asfalto; posteriormente, dicha emulsión se mezcla con un agregado caliente que provoca que el agua se evapore y permita así un completo recubrimiento del asfalto. Cabe aclarar que este tipo de aditivos no se enfoca en la reducción de la viscosidad para llegar a mermar la temperatura de la mezcla. Los agentes que contienen estos tipos de aditivos ayudan a la compactación, al igual que los promotores de la adhesión. La reducción de temperatura de estos aditivos puede llegar a variar entre 15 y 30 °C [

Es importante mencionar que las tecnologías que incluyen aditivos ocasionan una posible pérdida de adhesión y del recubrimiento del aglutinante y los agregados pétreos. Esto ocurre durante los procesos de formación de la espuma, y debido a ello es necesario implementar agentes antideslizantes, además de tener en cuenta que entre más bajas son las temperaturas, pueden hacer el que se reduzca el efecto de estos agentes.

También está latente el riesgo de que estos aditivos no sean del todo eficaces y que ocasionen una viscosidad poco adecuada para la temperatura en la que se esté trabajando la mezcla. Es por ello por lo que se debe tener en cuenta el rango de temperatura que asegure un correcto funcionamiento del aditivo.

5.3.2. Contenido de bitumen en mezclas asfálticas tibias

Algunos estudios han demostrado que se puede determinar el contenido de bitumen de una mezcla tibia con los procedimientos de diseño estándar de una mezcla caliente, sin tener en cuenta la adición de los aditivos. Pero algunos textos sugieren que la mejor compactación de las mezclas tibias ocasionaría una reducción en el contenido de asfalto con relación a las HMA. Esto porque las WMA poseen una mejor compactación, lo que conlleva una disminución de vacíos en la mezcla y, a su vez, indica un contenido menor de betún [

5.4. Mezclas asfálticas semitibias (HWMA

Las HWMA actualmente no han implementado la asfaltita como componente en sus mezclas en ninguna proporción; sin embargo, estas tienen un mayor ahorro de energía, comparadas con las HMA: aproximadamente un 50 % menos, a diferencia de las mezclas tibias, cuyo ahorro está entre el 10 % y el 30 % [

Es importante resaltar que las mezclas semitibias presentan, al igual que las mezclas tibias, menores emisiones de contaminación comparadas con las HMA en el momento de su fabricación y posterior compactación. No obstante, difieren en su formación: mientras que las WMA usan betunes que pueden ser modificados o no modificados, también pueden llegar a usar betunes espumados o generar espuma en el asfalto al inyectar agua. Las HWMA usan emulsiones y eventualmente betunes espumados [

6. Conclusiones

En la investigación actual se han encontrado diversas aplicaciones de las mezclas asfálticas que emplean asfaltita y ello demuestra que la adición de este componente puede llegar a mejorar las propiedades de las mezclas [

Inicialmente se han obtenido buenos resultados de la aplicación de la asfaltita en HMA; sin embargo, las altas temperaturas de fabricación y compactación han ocasionado una pérdida en las propiedades de la mezcla, por la disminución de asfaltenos y maltenos [

En cuanto a los beneficios ambientales, cabe aclarar que las WMA presentan una menor contaminación, debido a que es menor la producción de gases de efecto invernadero y los gases de combustión que se generan en sus plantas de producción, porque se realiza a temperaturas de 120 y 140 °C; además, hay una mejor compactación en obra, lo cual representa un mejoramiento para la salud de los trabajadores y un menor consumo de energía [

La asfaltita es una alternativa para la construcción y rehabilitación de vías terciarias, y la posible combinación de este material con las WMA generaría unos resultados superiores a los de las HMA, no solo en cuanto a aspectos reológicos, sino en cuanto a mejoras económicas en su producción [

Referencias

- Congreso de la República de Colombia, “Estudios del comportamiento de asfalto naturales en mezclas asfálticas fabricadas con asfalto AC-20 y granulometría MD-12”, 27 de noviembre de 2019. [En línea]. Disponible: http://www.senado.gov.co/index.php/prensa/lista-de-noticias/546-de-todas-las-vias-terciarias-con-las-que-cuenta-colombia-el-94-esta-en-mal-estado#:~:text=Bogot%C3%A1%20D.C.%2C%20noviembre%2027%20de,las%20zonas%20rurales%20del%20pa%C3%ADs. [Último acceso: 8 de junio de 2020].

- Instituto Nacional de Vías (INVIAS), Asfaltita. Bogotá, 2011.

- J. C. Ruiz Acero, O. J. Reyes Ortiz y L. Á. Moreno Anselmi, “Evaluación del comportamiento mecánico de asfalto natural a partir de muestras a temperatura ambiente provenientes de Caquetá, Colombia”, RIDI, vol. 6, n.º 2, 2016, pp. 145-154. http://dx.doi.org/10.19053/20278306.3115

- M. Yilmaz, B. Vural y N. Kuloglu, “Effects of using asphaltite as filler on mechanical properties of hot mix asphalt”, Constr. Buld. Mater., vol. 25, n.º 11, 2011, pp. 4279-4286. https://doi.org/10.1016/j.conbuildmat.2011.04.072

- A. Ulloa , “Mezclas asfálticas tibias (MAT)”, PITRA, vol. 2, n.º 15, 2011.

- M. García López y J. D. Bateman Durán, “Los asfaltos naturales en Colombia”.

- B. N. Bustamante Cortés, A. M. Gonzáles Apache y M. A. Rodríguez Piedrahíta, “Análisis del uso y comportamiento de la asfaltita como base y sub-base granular en pavimentos”, tesis de grado, Univ. Piloto de Colombia, Girardot, Colombia, 2019. [En línea]. Disponible: http://repository.unipiloto.edu.co/bitstream/handle/20.500.12277/6475/An%C3%A1lisis%20de%20uso%20y%20comportamiento%20de%20la%20asfaltita%20como%20base%20y%20subbase%20granular%20en%20pavimentos.pdf?sequence=5&isAllowed=y

- M. del Carmen Rubio, F. Moreno, M. J. Martínez Echevarría, G. Martínez y J. M. Vásquez, “Comparative analysis of emissions from the manufacture and use of hot and half-warm mix asphalt”, J. Clean. Product., vol. 41, 2012, pp. 1-6. https://doi.org/10.1016/j.jclepro.2012.09.036

- E. A. Peña Acosta, “Mejoramiento de vías secundarias y terciarias en Colombia con el uso de mezclas asfáltica natural en frío (Asfaltitas)”, presentado en el Congreso Méxicano de Asfalto, Cancún, México, 2017.

- H. A. Rondón Quintana y F. A. Reyes, “Comportamiento de una mezcla densa en caliente elaborada con asfalto modificado con Asfaltita”, TecnoLógicas, n.º 22, 2009, pp. 141-161.

- L. C. Rojas Barón y J. S. Ortiz Hurtado, “Caracterización del Mapia y Mapia con una adición de cal al 5 %”, teside de pregrado, Universidad Católica de Colombia, Bogotá, Colombia, 2018. [En línea]. Disponible: https://hdl.handle.net/10983/16518

- M. Gómez Galván, R. J. Gallardo Amaya y A. A. Macgregor Torrado, “Pavimentación con asfalto natural ‘MAPIA’. Estudio de caso: Proyecto mejoramiento de la vía El Diviso-Torcoroma del municipio de San Martin, Cesar”, Rev. Ingenio, vol. 1, n.º 16, pp. 10-15, 2019. https://orcid.org/0000-0002-9807-6198

- L. F. Alarcón Peña, “Uso de la asfaltita para pavimentos en vías terciarias en Boyacá y Cundinamarca en la república de Colombia”, tesis de pregrado, Universidad Militar Nueva Granada, Bogotá, Colombia, 2014. [En línea]. Disponible: http://hdl.handle.net/10654/12013

- J. G. Speight, The chemistry and technology of petroleum. Filadelfia: Routledge, 1998.

- L. Gutiérrez De López, “El concreto y otros materiales para la construcción”, tesis de grado, Universidad Nacional de Colombia sede Manizales, 2003.

- J. G. Speight, Asphalt materials science and technology. Elsevier, 2016.

- D. A. Santos Montero y R. A. Luna Navarro, “Asfaltos naturales: La ‘Mapia’ y ’Asfaltita’, alternativas de construcción en obras de infraestructura vial en el contrato Ruta del Sol Tramo 1”, tesis de pregrado, Universidad Pontificia Bolivariana, Bucaramanga, 2012. [En línea]. Disponible: https://repository.upb.edu.co/handle/20.500.11912/2067

- R. F. Meyer, E. D. Attanasi y P. A. Freeman, “Heavy oil and natural bitumen resources in geological basins of the world”, U. S. Geological Survey, 2007. [En línea]. Disponible: https://pubs.usgs.gov/of/2007/1084/OF2007-1084v1.pdf

- S. Caro y B. Caicedo, “Tecnologías para vías terciarias: perspectivas y experiencias desde la academia”, Rev. Ing., n.º 45, pp. 12-21, 2017.

- Y. D. Sánchez Torres, “Utilización de asfalto natural en la construcción de pavimentos en Colombia: una recopilación bibliográfica”, tesis de pregrado, Universidad Militar Nueva Granada, Bogotá, Colombia, 2018.

- E. Grosse, “Informe sobre los asfaltos en la parte central meridional del Departamento de Boyacá”, Servicio Geológico Nacional, 1928.

- Instituto Nacional de Vías (INVIAS), Resolución Número 10099, 2017.

- Instituto nacional de Vías (INVIAS), Resolución 000263, 2020.

- Instituto Nacional de Vías (INVIAS), Mezcla asfáltica natural, 2017.

- J. Mantilla Forero y E. Castañeda Pinzón, “Assessment of simultaneous incorporation of crumb rubber and asphaltite in asphalt binders”, DYNA, vol. 86, n.º 208, 2018. http://doi.org/10.15446/dyna.v86n208.69400

- A. Gutiérrez , “Aplicación de mezclas asfálticas en México”, Cancún, 2013.

- IDU, “Sostenibilidad mezclas asfálticas tibias (MAT)”, Bogotá, s. f. [En línea]. Disponible: https://www.idu.gov.co/web/content/7425/dte_boletin_sostenibilidad_abr2014.pdf

- R. Marcozzi y F. Mórea, “Nuevas mezclas asfálticas tibias con reciclado. Un enfoque sustentable dentro del medio vial”, Constr. Build. Mater., vol. 24, n.º 9, pp. 1649-1655, 2010. https://doi.org/10.1016/j.conbuildmat.2010.02.027

- B. Sengoz, A. Topal, J. Oner, M. Yilmaz, P. Aghazadeh Dokandari y B. V. Kok, “Performance evaluation of warm mix asphalt mixtures incorporating reclaimed asphalt pavement”, Period. Polytech. Civil Eng., vol. 61, no. 1, pp. 117-127, Jan. 2017, https://doi.org/10.3311/PPci.8498

- L. Daguerre, D. Larsen, E. Williams, E. Frigoli y M. Uguet, “Estudio de comportamiento en laboratorio de mezclas asfálticas tibias con incorporación de RAP”, presentado en V Jornadas de Investigación, Transferencia y Extensión de la Facultad de Ingeniería, La Plata, Argentina, 2019. [En línea]. Disponible: http://sedici.unlp.edu.ar/handle/10915/75147

- G. Hurley y B. Prowell, “Evaluation of Aspha-min zeolite for use in warm mix asphalt”, Alabama, 2005. [En línea]. Disponible: http://www.eng.auburn.edu/research/centers/ncat/files/reports/2005/rep05-04.pdf

- F. Xiao y S. N. Amirkhanian, “Effects of liquid antistrip additives on rheology and moisture susceptibilityof water bearing warm mixtures”, Constr. Build. Mater., vol. 24, n.º, 9, pp. 1649-1655, 2010. https://doi.org/10.1016/j.conbuildmat.2010.02.027

- M. Zaumanis, “Warm mix asphalt”, Constr. Build. Mater., vol. 24, n.º, 9, pp. 1621-1631, 2010. https://doi.org/10.1016/j.conbuildmat.2010.02.030

- S. Diefenderfer y A. Hearon, “Laboratory Evaluation of a Warm Asphalt Technology for Use in Virginia”, Virginia Transportation Research Council, 2008. [En línea]. Disponible: https://rosap.ntl.bts.gov/view/dot/20153

- M. C. Rubio, G. Martínez, L. Baena y F. Morena, “Warm mix asphalt: an overview”, J. Clean. Prod., vol. 24, pp. 76-84, 2011. https://doi.org/10.1016/j.jclepro.2011.11.053

- H. Silva, J. Oliveira, J. Peralta y S. Zoorob, “optimization of warm mix asphalts using different blends of binders and synthetic”, Constr. Build. Mater., vol. 24, n.º 9, pp. 1621-1631, 2010, https://doi.org/10.1016/j.conbuildmat.2010.02.030

- M. Von Devivere, W. Barthel y J. P. Marchand, “Warm asphalt mixes by adding a synthetic zeolite”, 2011. [En línea]. Disponble: https://trid.trb.org/view/743853

- A. Chowdhury y J. W. Button, “A review of warm mix asphalt”, Texas Transportation Institute, 2008. [En línea]. Disponible: https://static.tti.tamu.edu/swutc.tamu.edu/publications/technicalreports/473700-00080-1.pdf

- G. Hurley y B. Prowell, “Evaluation of evotherm for use in warm mix asphalt”, National Center for Asphalt Technology, 2006. [En línea]. Disponible: https://www.researchgate.net/publication/242114423_Evaluation_of_Evotherm_for_use_in_warm_mix_asphalt

- N. Rodríguez Rojas y J. J. Sánchez Morales, “Desarrollo de una mezcla asfáltica tibia reciclada bajo criterio técnicos y medio ambientales”, tesis de grado, Universidad Distrital Francisco José de Caldas, Bogotá, Colombia, 2016. [En línea]. Disponible: http://hdl.handle.net/11349/3696