Evaluación de la remoción de sulfuro de hidrógeno de biogás empleando arcilla ecuatoriana modificada con sodio, zinc y cobre y adaptada morfológicamente

Evaluation of Hydrogen Sulfide Removal of Biogas with Ecuadorian Clay Modified with sodium, zinc, cooper and Morphologically Adapted

Artículos

Recibido: 20/03/2020

Aprobado: 12/05/2020

Autores

Núñez Marlon Homero

García Berfón Luis Vicente

Melgar G. K.

Aguilar J. L.

López de García Carmen Milena

Resumen

En este artículo se estudió la capacidad de una arcilla ecuatoriana, modificada con sodio, cobre y zinc y adaptada morfológicamente a la forma de extrudados para remover sulfuro de hidrógeno de biogás (H2S). Esta capacidad se evaluó empleando un filtro de lecho fijo que contenía los extrudados, acoplado a una corriente de biogás, con 2,2 % de H2S, y un flujo de 1 mL/s, a una presión manométrica de 2 psig, temperatura ambiente de 30 °C. La corriente de biogás provenía de un biorreactor anaeróbico de tratamiento de vinaza. La concentración de H2S a la entrada y la salida del filtro fue determinada, mediante ampollas GASTEC 4H y 4HH, empleando una bomba de aspiración GASTEC GV-100-S-TR. Los mejores resultados se obtuvieron con el sólido ST15 % Na15 % Cu15 % Zn, el cual mantuvo sus características de sorción por 920 min antes de saturarse, removiendo 2,84 mmol de H2S/g de sorbente. Entre tanto, el carbón activado industrial, empleado para la reducción de la concentración H2S, presentó una capacidad de remoción de 2,58 mmol de H2S/g de carbón y se saturó a los 540 min

Abstract

The H2S removal capacity, of an Ecuadorian clay was studied. The clay was modified with Na, Cu, and Zn, and then morphologically adapted to the shape of extrudates. The H2S removal capacity was evaluated, using a fixed bed filter that contained the extrudates, coupled to a biogas stream, with 2.2% H2S, and flow of 1mL/s, at a gauge pressure of 2 psig, and environment temperature of 30 °C. The biogas stream came from an anaerobic vinasse treatment bioreactor. The H2S concentration at the inlet and outlet of the filter was determined by means of GASTEC 4H and 4HH ampoules, using a GASTEC GV-100-S-TR aspiration pump. The best results were obtained with the solid ST15% Na15% Cu15% Zn, which maintained its sorption characteristics for 920 min before saturating, removing 2.84 mmol of H2S/g of sorbent while industrial activated carbon, used to reduce H2S concentration, had a removal capacity of 2.58 mmol of H2S/g of carbon and saturated at 540 min

Introduction

En Ecuador, la vinaza residual de la obtención del alcohol etílico se está procesando en los digestores anaeróbicos para producir biogás [1], con un contenido de metano (CH4), comprendido entre un 45 % y un 70 %; de dióxido de carbono (CO2), entre un 30 % y un 40 %; de sulfuro de hidrógeno (H2S), entre un 2 % y un 4 %, y alrededor de un 2 % de otros gases [2], [3]. Desde el punto de vista económico, al utilizar biogás disminuye el consumo de combustibles de origen fósil, lo que genera una opción altamente rentable por la utilización de energía autogenerada y sostenible, con un efecto directo al costo en el proceso productivo [4]. Sin embargo, la composición química del biogás presenta una desventaja para su uso, por la presencia de H2S, el cual ocasiona problemas de corrosión, toxicidad y malos olores [5], [6]. En el caso de la utilización como combustible en calderas, ocasiona un deterioro de equipos y componentes, lo que aumenta el costo de mantenimiento, debido a corrosión e incrustación por formación de sulfuros metálicos [7], [8].

Para aprovechar la ventaja competitiva de utilizar el biogás, es necesario reducir su contenido de H2S hasta niveles que aseguren la salud, la infraestructura y el medio ambiente [9], [10]. Actualmente, existen tecnologías eficientes para la purificación de biogás de tipo fisicoquímico, pero presentan altos costos de adquisición y de operación [11], [12]. En la bibliografía sobre el tema se indican diferentes métodos para la remoción de H2S que se fundamentan en mecanismos de adsorción, absorción y filtración por membrana [13]-[15].

En este trabajo se estudió la capacidad de remoción de H2S, de una arcilla ecuatoriana modificada con sodio (Na), cobre (Cu) y zinc (Zn) y adaptada morfológicamente a la forma de extrudados. La capacidad de remoción de H2S se evaluó empleando un filtro de lecho fijo que contenía los extrudados, acoplado a una corriente de biogás, con 2,2 % de H2S

1 Metodología

1.1. Caracterización de los materiales de partida

La arcilla fue recolectada en el cantón La Troncal, sector Amarillal, carretera Panamericana E40, con coordenadas latitud 2,48583° y longitud 79,28713°, perteneciente a la provincia del Cañar, ubicada al sur del Ecuador. Este material fue pretratado aplicando el siguiente procedimiento:

*Se dispusieron de 3 kg de arcilla sobre un recipiente pírex, de 30 cm de largo por 15 cm de ancho y se colocó en la estufa marca POL-ECO a una temperatura de 90 °C durante 24 h, para eliminar la humedad presente en la arcilla.

*Se colocaron 2 kg de arcilla en el molino de bolas de cerámica para disminuir su tamaño y separar las partículas finas de las gruesas del material disgregado. Para esto, se empleó un tamiz Humboldt serie n.º 60 (∅ 0,25mm) con el fin de eliminar arenas guesas (2-0,2 mm), gravas y obtener una textura homogénea de la arcilla.

Después del pretratamiento de la arcilla, se realizó la caracterización por fluorescencia de rayos X (FRX), difracción de rayos X (DRX) y área específica. Para el análisis de la composición de la materia prima se homogeneizó la muestra de arcilla y se colocaron aproximadamente 4 g en la celda del equipo de FRX Bruker S1, empleando el método Light Elements, que permite identificar los compuestos mayoritarios en las muestras.

1.2. Preparación de los sorbentes

En muchos casos, el uso efectivo de materiales que se presentan como polvos muy finos requiere que el polvo fino se estructure de una forma macroscópica. Este proceso se ha denominado adaptación morfológica, para facilitar el manejo del sólido. La forma seleccionada debe tener una resistencia mecánica, química y una estructura que promueva altos flujos y una rápida transferencia de masa. Tradicionalmente, la estructuración de catalizadores y adsorbentes ha sido desarrollada por las compañías dominantes y mantenida como un know-how interno o solo difundida en patentes [16].

Por ello, preparar los sorbentes variando la composición implicó mezclar en seco todos los componentes, utilizando un mortero de cerámica y luego un mortero de ágata a fin de homogeneizar la mezcla. Para formar la pasta que se iba a extrudar se agregó agua de forma manera controlada (aproximadamente un 42 % en peso) y se continuó homogeneizando la mezcla en el mortero, con el propósito de lograr una pasta con propiedades adecuadas y obtener extrudados que mantengan la forma. Los extrudados se secaron en la estufa durante 12 h a 90 °C y se cortaron a 1 cm de longitud. Finalmente, los extrudados se calcinaron a 550 °C, con la siguiente programación de temperatura: 1) calentamiento de temperatura ambiente a 2 °C/min hasta los 150 °C, mantenidos durante 1 h; 2) seguido de calentamiento a 3 °C/min hasta los 250 °C, mantenidos durante 1 h, y 3) aumento hasta 550 °C calentando a 10 °C/min y manteniendo esta última temperatura durante 3 h. Luego se evaluó la capacidad de remoción del H2S.

Efecto de la concentración de hidróxido de sodio (NaOH) sobre la remoción de H2S. Se emplearon concentraciones en peso de 5 %, 15 %, 25 % y 35 % de NaOH Merck (0,02 % K), en relación con los 100 g de arcilla empleada. Los extrudados preparados con las diferentes concentraciones en peso de NaOH fueron secados, calcinados y se determinó la capacidad de remoción de H2S.

Efecto de la concentración de cobre sobre la remoción de H2S. Al sólido modificado con NaOH que presentó la mayor capacidad de remoción de H2S se le añadieron diferentes cantidades de sulfato de cobre (II) pentahidratado Riedel de Haën (CuSO4.5H2O) al 99 % pureza. Las cantidades añadidas se calcularon para que el contenido de cobre en el sólido fuera 5 %, 10 % y 15 % en peso (nominal). Se prepararon los extrudados de la manera ya indicada y fue evaluada la capacidad de remoción de H2S de la corriente de biogás.

Efecto de la concentración de cinc sobre la remoción de H2S. El sorbente modificado con NaOH que presentó mayor capacidad de remoción de H2S se le añadió óxido de zinc Merck al 99,9 % de pureza (ZnO). Las cantidades añadidas se calcularon para que el contenido de Zn en el sólido fuera 5 %, 10 % y 15 % (nominal). Se prepararon los extrudados de la manera ya indicada y fue evaluada la capacidad de remoción de H2S de la corriente de biogás.

Efecto de la concentración de cobre y cinc sobre la remoción de H2S. Se preparó un sorbente con las proporciones que presentaron mejores resultados de NaOH, cobre y zinc y se evaluó su capacidad de remoción de H2S.

1.3. Determinación de la capacidad de remoción del H2S

Para determinar la capacidad de remoción del H2S y el tiempo de saturación [17] de todos los materiales sintetizados se realizaron mediciones en la entrada y salida del filtro que contenía los extrudados modificados, empleando tubos colorimétricos Gastec 4H y 4HH. En la medición se utilizó una bomba de aspiración Gastec GV-100-S-TR con capacidad para la aspiración de 50-100 mL.

El filtro con los extrudados de arcilla modificada fue colocado en el booster que impulsa el biogás a las calderas de 600 HP, con una presión de 2 psi y un flujo continuo de 1 mL/s, el cual se reguló con una válvula de precisión. El biogás ingresó por la parte inferior del filtro y salió por la parte superior, en la cual se mide la concentración de sulfuro de hidrógeno.

Según los rangos de medición (tabla 1), se seleccionó el tubo Gastec adecuado, iniciando con el registro de la concentración que presenta el biogás a la salida del booster, para poder determinar la concentración (Cc) inicial y final de la saturación de los extrudados. Las condiciones de medida fueron: Cc inicial de 22.000 ppm de H2S en el biogás a la entrada del booster, flujo de 1 mL/s, presión de 2 psi y temperatura inicial de 30 °C

Tabla 1. Parámetros de medición de los tubos marca Gastec

| Requisito | Reacción de la prueba | Rango | Bombeada | Tiempo de bombeada | Cambio de color |

| Sulfuro de hidrógeno Gastec n.º 4H | H2S+CuSO4→CuS+H2SO4 | 100-2000 ppm | 1 | 30 s | Blanco →café |

| Sulfuro de hidrógeno Gastec n.º 4HH | H2S+Pb(CH3COO)2→PbS+2CH3COOH | 0,1-2,2 % | 1 | 45 s | Blanco →café |

2. Resultados y discusión

2.1. Caracterización de los materiales de partida

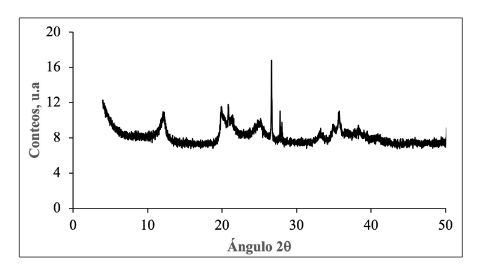

En la caracterización por DRX de la arcilla Cochancay empleada como materia prima para la preparación de los sorbentes (figura 1) se observa que el diagrama de difracción de la arcilla corresponde a un material prácticamente amorfo, en el cual se pudo identificar un máximo de difracción a 12,4 °2 típico de caolinita [18], y los máximos de difracción a 20,8 °2 y 26,7 °2 atribuidas a -cuarzo [19]. Como las intensidades de estos máximos de DRX son proporcionales a la cantidad de mineral presente en la muestra [20], se puede decir que la proporción de estas fases en la arcilla es baja. La baja intensidad de las líneas DRX indica que la arcilla se podría clasificar dentro del grupo de Alofano [21].

Figura 1. Dif racción de rayos X (DRX) de arcilla Cochancay

Las arcillas modificadas fueron caracterizadas por FRX (tabla 2), y ello evidenció la presencia de los componentes principales como son óxido de silicio (SiO2) y óxido de aluminio (Al2O3). También se evidenció óxido de hierro (Fe2O3) en todos los extrudados con una composición inicial en la arcilla del 12 % en peso. En los extrudados con metales se mantuvo en un 15 % en peso de NaOH (nominal). El análisis de FRX está dado como porcentaje en peso de los óxidos de los elementos. En los extrudados analizados es posible la presencia de los óxidos, ya que las muestras se calcinaron a 550 °C en presencia de aire; sin embargo, no fue posible el análisis por DRX para verificar esta suposición

Figura 2. Composición química determinada por FRX de los extrudados usados en la remoción de H2S

| Composición | Extrudados modificados saturados | ||||

| Arcillas | NaOH (15%) | Cu (15%) | Zn (15%) | Cu (15%) Zn (15%) | |

| Al2O3 | 17 | 15,6 | 8,83 | 9,50 | 8,24 |

| SiO2 | 31,5 | 30,2 | 17,3 | 17,67 | 17,07 |

| P2O5 | 0,09 | 0 | 0,10 | 0,90 | 0 |

| S | 0,65 | 0,70 | 9,49 | 8,09 | 12,8 |

| CaO | 0,12 | 0,23 | 0,15 | 0,28 | 0,16 |

| TiO2 | 1,19 | 1,7 | 0,92 | 2,20 | 0,50 |

| Cr2O3 | 0,06 | 0,08 | 0,14 | 0 | 0,04 |

| MnO | 0,25 | 0,41 | 0,32 | 0,65 | 0,16 |

| Fe2O3 | 12,45 | 11.25 | 8,26 | 7,95 | 6,15 |

| CuO | 0,01 | 0,05 | 15,3 | 0,06 | 11,1 |

| ZnO | 0,01 | 0,01 | 0 | 16,10 | 11,71 |

El análisis por FRX presentado en la tabla 2 muestra la presencia de cobre y zinc en los extrudados preparados, a los cuales se les añadió CuSO4.5H2O y ZnO. En la tabla 2 también se puede corroborar que el azufre está en mayor concentración en el sólido que contiene NaOH, cobre y zinc, denominado como Cu (15 %) y Zn (15 %), con el cual se logró la mayor remoción de H2S.

En la caracterización textural en el ChemiSorb 2720 se determinó la superficie específica de arcilla de Cochancay con un valor de 45 m2/g. Los extrudados con NaOH al 15 % tienen un área de 40 m2/g, y los extrudados con NaOH, cobre y zinc (Cu [15 %] y Zn [15 %]), un valor de 38 m2/g. Puede verse que el valor del área específica no se ve muy afectada por la modificación realizada.

2.2 Determinación de la capacidad de remoción de H2S de los sorbentes preparados

2.2.1. Sorbentes preparados con NaOH

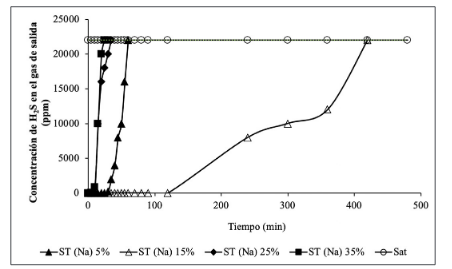

Se ha reportado el uso de óxido de hierro nanoestructurado para la remoción de H2S en corrientes de biogás [22]. Sin embargo, la remoción de H2S con los extrudados preparados solo con arcilla con un 12 % de Fe2O3 fue muy baja (menor que 0,1 %). Es conocido el proceso de absorción con reacción química de compuestos de azufre en soluciones alcalinas (NaOH) [23], y con base en lo anterior se prepararon extrudados de arcilla que contienen porcentajes variables de NaOH. Se evaluaron extrudados con 5 %, 15 %, 25 % y 35 % de NaOH, los cuales fueron secados y calcinados a 550 °C. Posteriormente, se determinó la capacidad de remoción de H2S de la corriente inicial de biogás con 22.000 ppm a temperatura ambiente (30 °C). Los resultados se muestran en la figura 2

Figura 2. Variación de la concentración de H2S en el gas de salida en función del tiempo de uso de los adsorbentes con diferentes porcentajes de NaOH

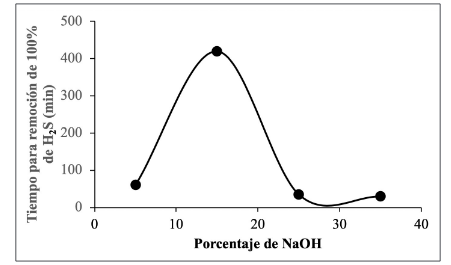

El sorbente que se saturó más lento fue la muestra ST15 %Na, la cual, hasta los 120 min de exposición, alcanzó una remoción del 100 % de H2S, y fue disminuyendo su capacidad, removiendo a los 330 min el 50 % y alcanzando la saturación a los 420 min. En la figura 3 se muestra la variación del tiempo que dura la remoción del 100 % de la concentración inicial de H2S presente en el biogás, en función del contenido de NaOH añadido a la arcilla. En esta figura se observa claramente que la concentración de NaOH que permitió remover el 100 % del H2S, durante un mayor tiempo, fue el 15 %. Para el estudio del efecto de la adición de cobre y zinc se utilizó esa concentración de NaOH

Figura 3. Tiempo en minutos en que se produjo la remoción del 100 % del H2S del biogás, para diferentes concentraciones de NaOH

2.2.2. Sorbentes preparados con cobre

En trabajos recientes se han utilizado sólidos que contienen cobre para la remoción del H2S en corrientes de gas [24]. Para determinar la influencia del cobre en los sólidos estudiados, se prepararon extrudados con un 15 % de NaOH y cantidades de cobre del 5 %, 10 % y 15 %. En la figura 4 se puede ver el tiempo de saturación de cada uno de los extrudados: el que se preparó con un 10 % de cobre logra remover el 100 % hasta los 240 min, perdiendo capacidad de sorción y saturándose a los 540 min; el preparado con 15 % remueve el 100 % hasta los 120 min, saturándose a los 600 min, y el de 5 % removió el 100 % hasta los 25 min, saturándose a los 70 min, siendo el que se satura más rápido. La presencia de cobre en el sólido en el 10 % y el 15 % mejora la remoción del H2S comparado con el sorbente con solo un 15 % de NaOH, el cual remueve el 100 % de H2S hasta los 120 min, pero se satura a los 420 min

Figura 4. Variación de la concentración de H2S en el gas de salida en función del tiempo de uso de los adsorbentes con un 15 % de NaOH y 5 %, 10 % y 15 % de cobre

Al comparar el tiempo de uso de los extrudados cuando alcanza una concentración de H2S en el biogás del 50 % de la concentración inicial, se mantiene la tendencia ascendente indicada: 30 min duró la muestra con un 5 % de cobre; mientras que las muestras con un 10 % y un 15 % la alcanzaron a los 420 minutos. Uno de los primeros procesos para la remoción de compuestos de azufre de gases industriales utilizaba Fe2O3 [25] de acuerdo con la reacción:

Sin embargo, en las condiciones de trabajo el Fe2O3 contenido en la arcilla no es efectivo para la remoción de H2S. Al añadir cobre al extrudado con NaOH, se observa que la remoción del H2S mejora al aumentar el contenido de cobre en el sólido, y si se considera que en el sólido el cobre está presente como CuO, es posible que ocurra una reacción similar a la reacción (1), para formar CuS. La estequiometría de la reacción (2) está de acuerdo con el incremento de la cantidad de H2S removida al aumentar el contenido de cobre:

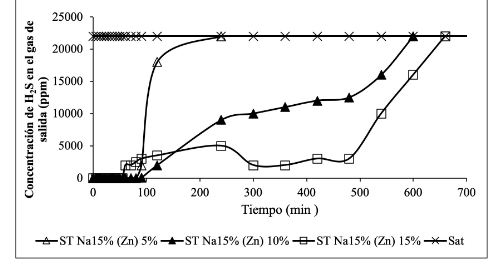

2.2.3. Sorbentes preparados con zinc

Los adsorbentes basados en ZnO tienen aplicación industrial para la remoción de H2S en diferentes procesos. Recientemente se han desarrollado estudios para mejorar el funcionamiento de estos sólidos [26]. La variación de la concentración de H2S en el gas de salida, en función del tiempo de uso de los extrudados preparados con diferentes cantidades de zinc (incorporado como ZnO en el extrudado), se presentan en la figura 5. Se puede observar que el tiempo que permanece nula la concentración de H2S a la salida del filtro (por debajo del límite de detección de la técnica utilizada) crece al aumentar el porcentaje de zinc en el sólido: para el lecho de extrudados con un 5 % de zinc la concentración es nula hasta 80 min; para los extrudados con un 10 % de zinc, 90 min, y para los extrudados con un 15 % zinc, 50 min. Al comparar los diferentes sorbentes cuando alcanza el 50 % de la concentración inicial de H2S, el lecho de extrudados con un 5 % de la concentración de zinc la alcanza a los 100 min; mientras que el lecho con un 10 % de zinc a los 300 min y el lecho con un 15 %, a los 550 min. Si se considera que el zinc está presente como óxido, la remoción del H2S puede ocurrir por una reacción similar a las reacciones (1) y (2). La estequiometría de la reacción (3) indica que la remoción del H2S aumenta al incrementar el contenido de zinc:

Figura 5. Variación de la concentración de H2S en el gas de salida en función del tiempo de uso de los adsorbentes con un 15 % de NaOH y 5 %, 10 % y 15 % de zinc

Como se puede observar, el sólido que presentó mejores características para remoción del H2S del biogás fue el modificado con un 15 % de zinc. A los 240 min, la concentración de H2S pasó de 5000 ppm hasta 2000 ppm, transcurridos 300 minutos; este descenso se explica por la formación de polvo en la zona central del filtro. El polvo, al tener una mayor superficie expuesta y posiblemente mayor disponibilidad del zinc, produjo una mayor remoción de H2S y provocó el descenso de la concentración de H2S en el gas de salida. La formación de polvo fue observada solo con este sólido; es probable que posea menor resistencia mecánica, comparada con el resto de los sólidos evaluados, y que se disgregue en parte al pasar el flujo de gas, aun estando en un lecho fijo. Este comportamiento, a pesar de aumentar la remoción de H2S, no es recomendable en aplicaciones industriales, ya que ocasiona altas caídas de presión en el lecho

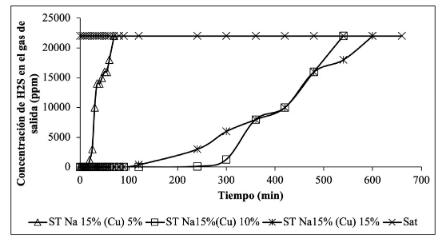

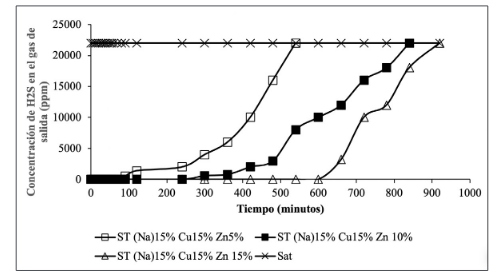

2.2.4. Sorbentes preparados con cobre y zinc

La combinación de cobre y zinc sobre adsorbentes de Al2O3 ha sido utilizada para la desulfuración reactiva de corrientes gaseosas, luego de encontrarse que se incrementa la capacidad de remoción del H2S con la combinación de los óxidos de los metales [27]. Se comparó la capacidad de remoción en función del tiempo de uso de extrudados modificados con un 15 % de NaOH, un 15 % de cobre con la concentración de zinc del 5 %, 10 % y 15 % (figura 6). Se puede observar que el sorbente que presentó una mayor capacidad de remoción de H2S de la corriente de biogás durante un mayor tiempo fue el que contenía un 15 % de zinc, ya que la concentración de H2S a la salida del filtro fue indetectable durante los primeros 600 min, en comparación con la del sólido con un 10 % de zinc, el cual presentó la concentración de 0 % de H2S hasta 240 min y la muestra con un 5 % de zinc mantuvo la concentración de H2S nula por 80 min. El tiempo de agotamiento en el cual los extrudados con diferentes concentraciones de zinc alcanzan los 10.000 ppm sigue la misma tendencia arriba indicada: 420 min para la muestra con un 5 % de zinc, 600 min para la muestra con un 10 % de zinc y 720 min para la muestra con un 15 % de zinc. Las muestras se saturan permitiendo que la concentración de H2S a la salida del filtro sea de 22.000 ppm a los 540 min para la muestra con un 5 % de zinc, 840 min para la muestra con un 10 % de zinc y 920 min para la muestra con un 15 % de zinc

Figura 6. Variación de la concentración de H2S en el gas de salida en función del tiempo de uso de los adsorbentes con un 15 % de NaOH, un 15 % de cobre y 5 %, 10 % y 15 % de zinc

Los resultados de la figura 6 indican que la combinación NaOH-15 %Cu-15 %Zn, en el extrudado, funciona mejor en comparación con los extrudados con un 15 % de NaOH o las combinaciones 15 %NaOH-15 %Cu y 15 %NaOH-15 %Zn. Hay una mejora notable en el tiempo que dura la remoción del 100 % de H2S, pues llega hasta los 600 min, y en el tiempo de saturación que llega hasta los 920 min; mientras que con solo NaOH, o con solo un metal se llega hasta un máximo de 120 min manteniendo la concentración de H2S en cero y 660 min para tiempo de saturación.

La mejora observada en el sólido con NaOH, cobre y zinc en la misma proporción se explica por un efecto sinergético producido por la combinación de metales. El efecto de sinergia entre zinc y cobre es observado experimentalmente, y se podría atribuir a la formación de óxidos mixtos de hierro, zinc y cobre (la arcilla contiene un 12 % de Fe2O3), debido a reacciones similares a las planteadas en (1), (2) y (3), en las cuales se remueve mayor cantidad de H2S. Es posible que la presencia de zinc, cobre y NaOH en las proporciones de 15 % cada uno active el hierro contenido en la arcilla por la formación de los óxidos mixtos. Las ideas anteriores son posibilidades; sin embargo, se requiere investigación adicional en trabajos futuros para verificar este comportamiento.

2.3. Comparación de la capacidad de remoción de H2S del sorbente preparado con NaOH, cobre y zinc y el carbón activado industrial

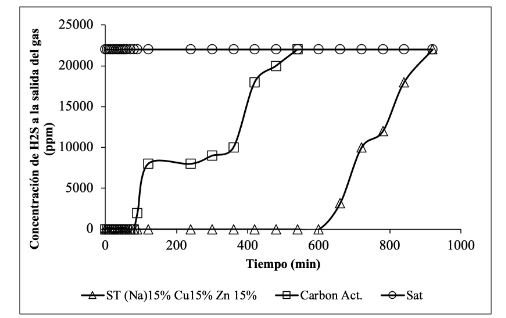

El carbón activado impregnado con NaOH es un producto comercial utilizado para la remoción de H2S en corrientes de gases industriales [28], [29]. Se comparó el funcionamiento de un carbón activado comercial con el sorbente desarrollado ST(Na) 15 %Cu15 %Zn15 %. Los resultados se muestran en la figura 7, trabajando en iguales condiciones de presión y temperatura. Se puede observar que el sorbente desarrollado mantiene la concentración de H2S nula en el gas de salida hasta 600 min y se satura a los 920 min; mientras que el carbón activado comercial realiza iguales funciones en 80 y 540 min, respectivamente. El mejor funcionamiento del sorbente desarrollado le confiere un gran potencial para su fabricación comercial, ya que en este trabajo se evidencia que el procedimiento de preparación es técnicamente factible; además, el uso de materia prima de bajo precio y disponible en Ecuador es un criterio muy favorable desde el punto de vista económico

Figura 7. Variación de la concentración de H2S en el gas de salida en función del tiempo de uso con carbón activado y el sorbente 15 %Na15 %Cu15 %Zn

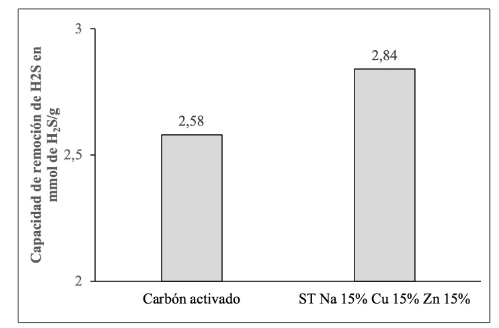

La cantidad de H2S removida de los extrudados 15 %Na15 %Cu15 %Zn alcanzó un valor de 2,84 mmol de H2S por gramo de sorbente; mientras que el carbón activado industrial alcanzó el valor de 2,58 mmol de H2S por gramo de sorbente. Se puede observar que el sólido modificado con NaOH, cobre y zinc tiene una capacidad de remoción del H2S mayor en un 10 % (figura 8). La diferencia en el tiempo en que la concentración de H2S se mantiene nula y el tiempo de saturación es más notable entre estos dos sólidos, por lo que la velocidad de cambio de sorbente sería menor en el sorbente desarrollado

Figura 8. Comparación de la capacidad de remoción de H2S de la arcilla modificada y del carbón activado industrial después de la saturación

Conclusiones

La modificación de la arcilla natural de Cochancay, que contiene un 12 % de Fe2O3, con NaOH, NaOH-Cu, NaOH-Zn y NaOH-Cu-Zn, permitió mejorar las propiedades de remoción del H2S de los sólidos preparados, con el siguiente orden en la capacidad de remoción de los extrudados: arcilla < arcilla-NaOH < arcilla NaOH-Cu arcilla NaOH-Zn << arcilla NaOH-Zn-Cu. La combinación de los óxidos de tres metales con alta afinidad hacia el H2S (como hierro, cobre y zinc) en las proporciones encontradas (12 %, 15 % y 15 %, respectivamente) en presencia de NaOH aumentó de manera significativa la eficiencia de remoción y superó al carbón activado usado en el ámbito industrial. El procedimiento sencillo usado en esta investigación evidencia que el proceso es técnicamente factible y que el uso de la arcilla como materia prima abundante y disponible en Ecuador es un parámetro favorable económicamente. Ambos criterios apoyan un posible estudio de escalamiento para la producción del sorbente desarrollado

Agradecimientos

El primer autor agradece el apoyo financiero al Programa de Maestría en Química Aplicada de la Universidad Técnica Particular de Loja (Ecuador).

Referencias

- Y. Lorenzo Acosta, F. Domenech López, M. Gallardo Capote, L. Rojas Sariol, F. Ng Sánchez, J. Chanfón y R. Fernández, “Producción de bioenergía a partir del tratamiento anaerobio de vinazas de destilerías en reactores UASB”, Centro Azúcar, vol. 41, n.º 3, pp. 78-93, 2014 [en línea]. Disponible en: http://centroazucar.uclv.edu.cu/media/articulos/PDF/2014/3/7.pdf

- M. Chlipała, P. Błaszczak, S. F. Wang, P. Jasiński y B. Bochentyn, “In situ study of a composition of outlet gases from biogas fuelled Solid Oxide Fuel Cell performed by the Fourier Transform Infrared Spectroscopy”, Int. J. Hydrogen Energ., vol. 44, n.º 26, pp. 13864-13874, 2019.

- G. Krishna Kafle y S. Hun Kim, “Effects of chemical compositions and ensiling on the biogas productivity and degradation rates of agricultural and food processing by-products”, Bioresour. Technol., vol. 142, pp. 553-561, 2013.

- T. Nevzorova y E. Karakaya, “Explaining the drivers of technological innovation systems: The case of biogas technologies in mature markets”, J. Clean. Prod., vol. 259, p. 120819, 2020. https://doi.org/10.1016/j.jclepro.2020.120819

- J. Huerta Parrales, “Evaluación de la remoción de sulfuro de hidrógeno en el biogás mediante el método de la aireación”, Universidad Nacional Agraroa La Molina, Lima, 2019.

- E. Surra, M. Costa Nogueira, M. Bernardo, I. Esteves e I. Fonseca, “New adsorbents from maize cob wastes and anaerobic digestate for H2S removal from biogas”, Waste Manage., vol. 94, pp. 136-145, 2019. https://doi.org/10.1016/j.wasman.2019.05.048

- Q. Sun, C. Cheng, X. Zhao, Y. He, Y. Li, Y. Qi y H. Yu, “Ion-selectivity of iron sulfides and their effect on H2S corrosion”, Corros. Sci., vol. 158, p. 108085, 2019. https://doi.org/10.1016/j.corsci.2019.07.009

- M. Asadian, M. Sabzi y S. H. Mousavi-Anijdan, “The effect of temperature, CO2, H2S gases and the resultant iron carbonate and iron sulfide compounds on the sour corrosion behaviour of ASTM A-106 steel for pipeline transportation”, Int. J. Pres. Ves. Pip., vol. 171, pp. 184-193, 2019.

- A. Bertelsmann, G. Knight, A. Tiwary y A. Calico, “PHA guidance for correlating H2S concentrations in process streams to severity of adverse health outcomes in the event of a leak”, J. Loss Prevent. Proc. Ind., vol. 60, pp. 282-287, 2019. https://doi.org/10.1016/j.jlp.2019.05.012

- R. Ä. Torres, D. Marín, M. d. R. Rodero, C. Pascual, A. González-Sánchez, I. de Godos Crespo, R. Lebrero y R. Muñoz Torre, “Chapter 8 - Biogas treatment for H2S, CO2, and other contaminants removal”, en From Biofiltration to Promising Options in Gaseous Fluxes Biotreatment: Recent Developments, New Trends, Advances, and Opportunities. Amsterdan: Elsevier, 2020, pp. 153-176.

- T. E. Rasimphi y D. Tinarwo, “Relevance of biogas technology to Vhembe district of the Limpopo province in South Africa”, Biotechnol. Rep., vol. 25, p. e00412, 2020. https://doi.org/10.1016/j.btre.2019.e00412

- H. Wasajja, R. Lindeboom, J. van Lier y P. V. Aravind, “Techno-economic review of biogas cleaning technologies for small scale off-grid solid oxide fuel cell applications”, Fuel Process. Technol., vol. 197, p. 106215, 2020. https://doi.org/10.1016/j.fuproc.2019.106215

- H. Pinjing, S. Liming, Y. Zhiwen y L. Guojian, “Removal of hydrogen sulfide and methyl mercaptan by a packed tower with immobilized micro-organism beads”, Water Sci. Technol., vol. 44, n.º 9, pp. 327-333, 2001.

- S. Eshorame Sanni, O. Agboola, O. Fagbiele, E. Ojima Yusuf y M. Eterigho Emetere, “Optimization of natural gas treatment for the removal of CO2 and H2S in a novel alkaline-DEA hybrid scrubber”, Egypt. J. Pet., vol. 29, n.º 1, pp. 83-94, 2020. https://doi.org/10.1016/j.ejpe.2019.11.003

- J. Wang, L. Wang, H. Fan, H. Wang, Y. Hu y Z. Wang, “Highly porous copper oxide sorbent for H2S capture at ambient temperature”, Fuel, vol. 209, pp. 329-338, 2017.

- F. Akthar, L. Anderson, S. Ogunwumi, N. Hedin y L. Bergstrom, “Structuring adsorbents and catalysts by processing of porous powders”, J. Eur. Ceram. Soc., vol. 34, n.º 7, pp. 1643-1666, 2014.

- G. Castellar Ortega, B. Cardozo Arrieta , J. Suárez Guerrero y J. Vega Taboada, “Adsorción por lote y en una columna de lecho fijo del colorante B39”, Prospectiva, vol. 11, n.º 1, pp. 66-75, 2013.

- H. Senoussi, H. Osmani, C. Courtoise y M. Bourahli, “Mineralogical and chemical characterization of DD3 kaolin from the east of Algeria”, Bol. Soc. Esp. Cerám. V., vol. 55, n.º 3, pp. 121-126, 2016. https://doi.org/10.1016/j.bsecv.2015.12.001

- J. Traccy y B. Higgings, Collection of Simulated XRD powder Pattern for Zeolites. Structure Comission Of the International Zeolita Association, Amsterdan: Elsevier, 2001.

- J. Torres, R. de Gutiérrez, R. Castelló y C. Viscayno, “Análisis comparativo de caolines de diferentes fuentes para la produccion de metacaolín”, Rev. Latinoam. Metal. Mat., vol. 31, n.º 1, pp. 35-43, 2011.

- H. Murray, “Chapter 2: Structure and composition of the clay minerals and their physical and chemical properties”, Dev. Clay Sci., vol. 2, pp. 7-31, 2006. https://doi.org/10.1016/S1572-4352(06)02002-2

- D. Cristiano, R. Mohedano, W. Nadaleti, A. de Castilhos, V. Alves, D. Goncalves y P. Belli, “H2S adsorption on nanostructured iron oxide at room temperature for biogas purification: Application of renewable energy”, Renew. Energy, vol. 154, pp. 151-160, 2020.

- G. Pereira Goncalves, “Separación de CO2 y H2S de efluentes gaseosos mediante absorción con reacción química”, Universidad de Santiago de Compostela, Santiago de Compostela, 1998.

- J. Qi, G. Wei, X. Zun, L. Wang y J. Li, “Enhanced removal for H2S by Cu-ordered mesoporous carbon foam”, J. Hazard. Mater., vol. 396, p. 122710, 2020. https://doi.org/10.1016/j.jhazmat.2020.122710

- P. Mikenin, S. Zazhigalov, A. Elyshev, S. Lopatin, T. Larina, S. Cherepanova, D. Pisarev, D. Baranov y A. Zagoruiko, “Iron oxide catalyst at the modified glass fiber support for selective”, Catal. Commun., vol. 87, pp. 36-40, 2016. https://doi.org/10.1016/j.catcom.2016.08.038

- C. Yang, S. Yang, H. Ling Fan, J. Wang, H. Wang, J. Shangguan y C. Huo, “A sustainable design of ZnO-based adsorbent for robust H2S uptake and secondary utilization as hydrogenation catalyst”, Chem. Eng. J., vol. 382, p. 122892, 2020. https://doi.org/10.1016/j.cej.2019.122892

- Y. Liu, Y. Pan, H. Wang, Y. Liu y C. Liu, “Ordered mesoporous Cu-ZnO-Al2O3 adsorbents for reactive adsorption desulfurization with enhanced sulfur saturation capacity”, Chinese J. Catal., vol. 39, n.º 9, pp. 1543-1551, 2018. https://doi.org/10.1016/S1872-2067(18)63085-2

- L. Ortega Viera, S. Rodríguez Muñoz, E. Fernández Santana y L. Bárcenas Pérez, “Principales métodos para la desulfuración del biogás”, Ing. Hidrául. Ambient., vol. XXXVI, n.º 1, pp. 45-56, 2015.

- M. Varnero, M. Carú, K. Galleguillos y P. Achondo, “Tecnologías disponibles para la Purificación de Biogás”, Inform. Tecnol., vol. 23, n.º 2, pp. 31-40, 2012. http://dx.doi.org/10.4067/S0718-07642012000200005