Caracterización electroquímica de recubrimientos Zn-Al sobre fundición nodular grado 2, obtenidos por proyección térmica por flama con alambre

Electrochemical Characterization of Zn-Al Coatings on Ductile Iron Grade 2, obtained by Wire Flame Thermal Spray

Artículos

Recibido: 29/11/2019

Aprobado: 04/04/2020

Autores

Agredo Díaz Dayi Gilberto

Ortíz Godoy Nicolás

Valdez Navarro Raúl Gilberto

Barba Pingarrón Arturo

Olaya Florez Jhon Jairo

González Parra Jesús Rafael

Covelo Villar Alba

Hernández Gallego Miguel Ángel

Resumen

La proyección térmica o rociado térmico es una tecnología que implica calentar un material que está en forma de polvo o alambre y llevarlo a un estado fundido o semifundido, para luego propulsarlo mediante una corriente de gas o aire comprimido y depositarlo sobre un sustrato metálico, cerámico o polimérico, que tenga condiciones de rugosidad adecuadas. La investigación realizó la caracterización electroquímica mediante las técnicas de espectroscopia de impedancia electroquímica y ruido electroquímico de una aleación Zn-15Al depositada sobre una fundición nodular grado 65-45-12 (2), por medio de la técnica de proyección térmica por llama con alambre, donde el recubrimiento de Zn-Al presenta buena homogeneidad, buena adherencia y una mejora sustancial en la resistencia a la corrosión

Abstract

Thermal spray is a technology that involves heating a material in the form of powder or wire, which is brought to a molten or semi-molten state, then propelled by a stream of gas or compressed air and deposited on a metallic, ceramic or polymeric substrate, with appropriate roughness conditions. The main objective of this research is to perform electrochemical characterization employing electrochemical impedance spectroscopy and electrochemical noise techniques of a Zn-15Al alloy deposited on a ductile iron grade 65-45-12 (2) through flame thermal spray technique with wire to the Zn-Al coating shows good homogeneity, good adhesion and a substantial improvement in corrosion resistance

Introduction

Las fundiciones nodulares reúnen una serie de propiedades que las convierten en un material muy solicitado en la industria. Por ejemplo, el carbono libre, en forma de grafito, le otorga una propiedad de alta conductividad térmica, capacidad de autolubricación, buen amortiguamiento de vibraciones mecánicas, además de tener la posibilidad de mejorar sus propiedades mediante la modificación de su matriz por tratamiento térmico, lo cual permite que satisfaga cada vez más diversos y exigentes requerimientos de la industria [1]. La fundición nodular (FN) Conocida como dúctil o esferoidal, es una aleación metálica Fe-C-Si cuya microestructura está constituida por una matriz ferrítico-perlítica con nódulos de grafito embebidos en ella [2]. Sus propiedades están definidas conforme al grado de la fundición [3], y está asociado a la morfología y la topología de las fases. El contenido total de carbono de la fundición nodular es semejante al de la fundición gris; sin embargo, las partículas esferoidales de grafito se forman durante la solidificación, debido a la presencia de pequeñas cantidades de magnesio o cerio, las cuales se adicionan al crisol antes de colar el metal a los moldes. La cantidad de ferrita presente en la matriz depende de la composición y de la velocidad de enf riamiento [4]. No obstante, estos materiales tienen una condición de baja resistencia a la corrosión; por ello, es preciso mejorar sus propiedades a nivel superficial [5].

Una de las tecnologías utilizadas para aplicar recubrimientos sobre materiales metálicos es la proyección térmica, dada su facilidad de aplicación, versatilidad y costo; además, en función del tipo de recubrimiento propiedades, provee resistencia al desgaste, mejora la resistencia a la corrosión y aumenta sus propiedades mecánicas a nivel superficial [6].

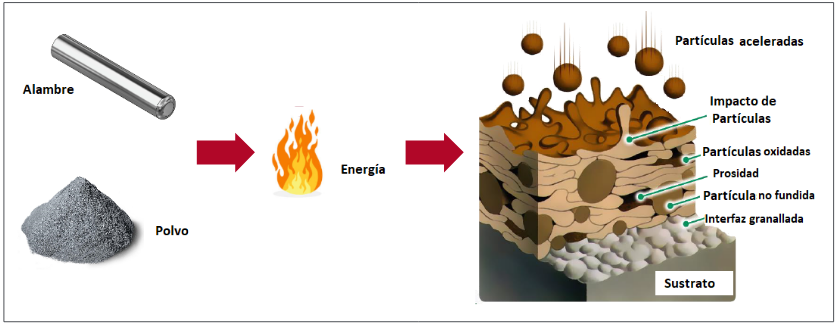

Dentro de las técnicas más usadas está la de la flama con alambre, en la cual el material de aporte alimenta continuamente una llama de gas combustible de acetileno-oxígeno. El aire comprimido rodea la llama y atomiza el material en la punta del alambre fundido, acelerando las partículas hacia la superficie del sustrato [7]. En la figura 1 se muestra un esquema general del proceso y la formación del recubrimiento.

Figura 1. Esquema del proceso y formación del recubrimiento

En este proceso se emplea una velocidad de flama baja, en el cual las temperaturas alcanzadas pueden estar del orden de los 2200-2500 °C con velocidades de partícula menores a los 150 m/s. Los fines de los recubrimientos generados por esta tecnología son: mejorar la resistencia a la corrosión, dar propiedades de blindaje electromagnético, mejorar la resistencia al desgaste, dar propiedades de fricción, hasta que se usen en operaciones de reconstrucción y salvamento [7].

En este artículo se realiza la deposición de una aleación de Zn-Al en proporciones porcentuales 85-15, debido a que estos recubrimientos se usan para mejorar la resistencia a la corrosión de aplicaciones para operaciones de reconstrucción y salvamento, y existe una gran variedad de técnicas para la caracterización de la resistencia a la corrosión, por su versatilidad y tiempos de obtención de resultados. Algunas de las más aplicadas son la espectroscopia de impedancia electroquímica y ruido electroquímico [8], [9].

1. Metodología

La composición elemental de los materiales recubiertos se lleva a cabo mediante espectroscopia de emisión atómica; mientras que la composición del recubrimiento se obtuvo mediante la técnica de espectroscopia de rayos X de energía dispersa. La preparación de los sustratos se realizó por medio de granallado, usando partículas de SiC con tamaños del orden de los 2 mm, con la finalidad de obtener una rugosidad promedio mayor a los 7 μm. Esta rugosidad se mide con un rugosímetro mitutoyo SJ 310, bajo la norma ISO 4287 y valorando el parámetro Ra [10]. Para la proyección se usa una pistola de alambre Sulzer Metco Wire Jet-96, mostrada en la figura 2. La distancia de proyección es de 40 cm aproximadamente con un ángulo normal a la superficie. Se usó un flujo de acetileno de 30 SCFH a 15 psi y un flujo de oxígeno de 55 SCFH a 30 psi. La velocidad de consumo del alambre fue de 34,2 mm/s. Estas condiciones se tomaron de los trabajos de investigación previos y de los realizados en [11] y adaptadas a las condiciones óptimas de trabajo en el laboratorio

Figura 2. Pistola de alambre Sulzer Metco Wire Jet-96. 1) Mando de paso del alambre, 2) boquilla de proyección, 3) soporte, 4) entradas de oxígeno-acetileno y aire, 5) turbina de control de velocidad, 6) válvula principal de encendido, 7) entrada de alambre [11]

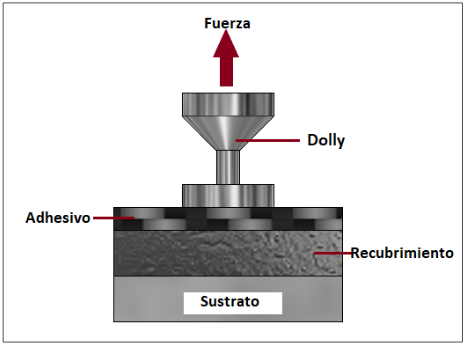

La caracterización metalográfica del sustrato y del recubrimiento se hizo mediante microscopia óptica y microscopia electrónica de barrido (MEB), llevada a cabo en un microscopio electrónico Philips XL20. Con un ataque químico con nital al 3 % se reveló la microestructura del material. Entre tanto, las propiedades mecánicas del sustrato y del recubrimiento se evaluaron midiendo la dureza, con un microdurómetro digital Vickers modelo HVS-1000. En ambos casos se realiza este ensayo basado en la norma ASTM E384 con una carga de 100 g/10 s. [12]. La adherencia de los recubrimientos se evaluó mediante el ensayo de tipo pull-off, en el cual se mide el esfuerzo de adherencia y se determina la fuerza de adherencia del recubrimiento. Este ensayo se aplica basado en la norma ISO 4624 de 2003 [13]. En la figura 3 se puede observar un esquema de la prueba. La ecuación 1 relaciona las variables antes mencionadas:

F=σA ecu (1) [13]

Donde:

F: Fuerza de adherencia

σ: Esfuerzo de adherencia

A: Área desprendida

Figura 3. Esquema del ensayo de Pull-Off Adhesion Tester

Para evaluar el estado de corrosión y conocer la respuesta electroquímica del sistema, se aplican las técnicas de espectroscopia de impedancia electroquímica y ruido electroquímico [14]-[16], en una solución 0,1 moles de NaCl, con un tiempo de análisis de 300 h tanto para el sustrato como para el recubrimiento. Este ensayo se llevó a cabo en un potenciostato Gill AC, controlado por el software Sequencer. Estas pruebas se realizaron en una celda electroquímica de tres electrodos, compuesta por un electrodo SCE como referencia, una lámina de grafito como contraelectrodo y la probeta como electrodo de trabajo, que hicieron un barrido de f recuencia desde 104 hasta 10-1 Hz. Con ello se adquirieron 10 puntos por década y se usó una perturbación de onda sinusoidal con amplitud de 10 mV. Para el ruido electroquímico se obtuvieron series de tiempo de 1024 puntos cada 0,5 s.

2. Resultados

2.1 Composición elemental

La composición elemental de los sustratos se muestra en la

Tabla 1. Composición elemental de la fundición nodular. Porcentaje en peso

| % Fe | % C | % Si | % Mn | % P |

| 92,7 | 3,606 | 2,505 | 0,521 | 0,017 |

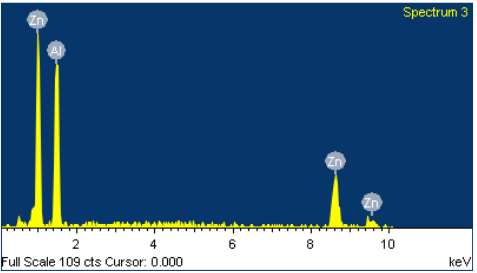

Se obtiene un resultado semicuantitativo del recubrimiento mediante la técnica de espectroscopia de rayos X de energía dispersa, caracterizada por la aparición de picos Zn y Al en el espectro mostrado en la figura 4.

Figura 4. Espectro de espectroscopia de rayos X de energía dispersa para el recubrimiento, en el que evidencia la presencia de Zn y Al en el revestimiento

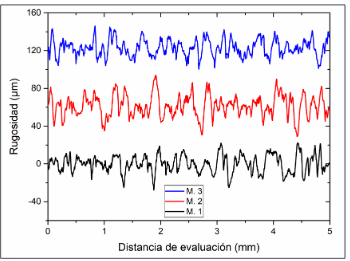

2.2. Rugosidad

Los resultados de la rugosidad evidencian una buena condición superficial y óptima para el proceso de proyección térmica, con un valor de rugosidad promedio (Ra) para 5 mediciones de 7,663 μm con una longitud de evaluación de 5 mm medidos a nivel longitudinal. En la figura 5 se muestra la rugosidad para tres especímenes diferentes

Figura 5. Evaluación de la rugosidad para tres especímenes

2.3. Caracterización metalográfica

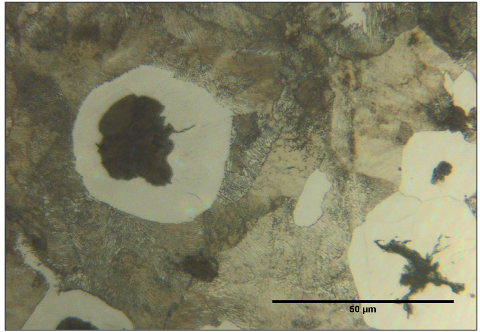

Para el material en estado de entrega, la caracterización metalográfica muestra una microestructura de ferrita y perlita con nódulos de grafito embebidos en la matriz. Esta condición se muestra en las figuras 6 y 7 [4].

Figura 6. Micrografía por microscopia óptica a 1000X del sustrato. Destacan las fases ferrita, perlita y los nódulos de grafito

Figura 7. Micrografía por microscopia electrónica de barrido empleando electrones secundarios a 1000X. Se perciben las fases ferrita, perlita y nódulos de grafito

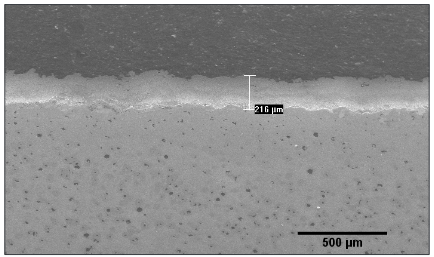

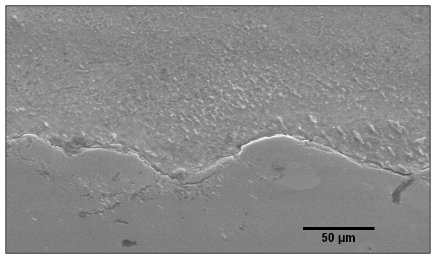

En las figuras 8 y 9, se pueden observar las micrograf ías del recubrimiento de Zn-Al sobre la fundición nodular. Se evidencia la condición de buena homogeneidad; además, el depósito recubre apropiadamente el sustrato, se adapta muy bien a su topograf ía y presenta una buena condición de adherencia y bajas porosidades [17]. En el recubrimiento, dichas porosidades son características del proceso de proyección térmica [18], [19]. Se mide el espesor obteniendo un valor promedio de 216 μm

Figura 8. Micrografía por microscopia electrónica de barrido usando electrones secundarios a 50X. El espesor del recubrimiento es del orden de 216 μm

Figura 9. Micrografía del recubrimiento a 100X. Microscopia electrónica de barrido con electrones retrodispersados. Se percibe la presencia de un recubrimiento bien adherido y los nódulos de grafito

Figura 10. Micrograf ía del recubrimiento de Zn-15Al sobre FN. Microscopia electrónica de barrido con electrones secundarios a 400X

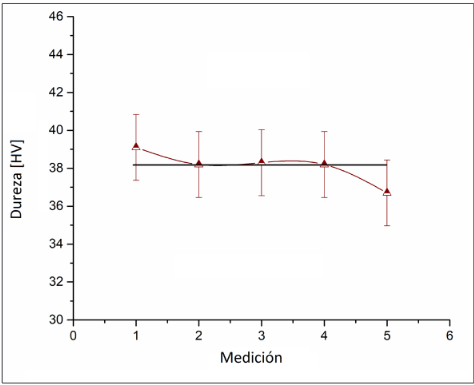

La dureza del sustrato reporta un valor del orden de los 312 HV. En la figura 11 se muestra la dureza para el recubrimiento de Zn-Al sobre fundición nodular, donde se obtiene un valor promedio de 38,1 HV.

Figura 11. Dureza del depósito de Zn-15Al sobre la fundición nodular

La dureza de los sustratos es coherente con el grado reportado en la normativa ASTM A-536.

2.5. Aherencia

El ensayo de pull off permite obtener de forma directa el esfuerzo de adherencia, mediante la aplicación de la ecuación (1) [13], la cual relaciona este esfuerzo con el área desprendida y la fuerza de adherencia. Se calcula esta última variable y los resultados se anotan en la tabla 2

Tabla 2. Valores para el esfuerzo de adherencia, área desprendida y fuerza de adherencia del recubrimiento de Zn-15Al depositado sobre FN

| Prob. | σ (MPa) | A (m2) | F (lN) |

| 1 | 15 | 7,08 x 10-2 | 1,063 |

| 2 | 13 | 4,80 x 10-2 | 0,624 |

| 3 | 13 | 5,84 x 10-2 | 0,759 |

Los resultados anteriores permiten una cuantificación de la fuerza de adherencia promedio de los recubrimientos, y así se obtiene un valor de 0,815 kN, lo que representa una buena adherencia y un valor apropiado entre el recubrimiento y el sustrato

2.6. espectroscopia de impedancia electroquímica

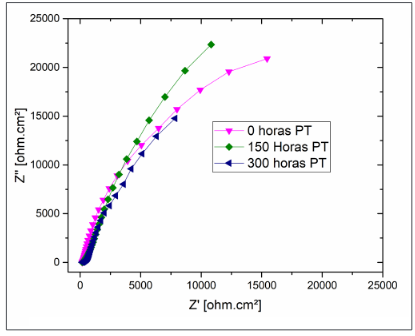

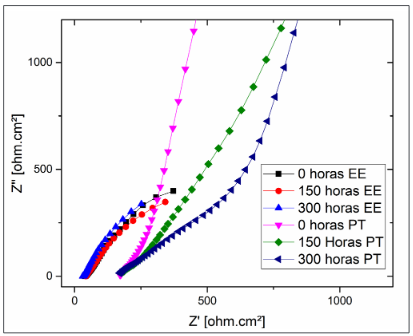

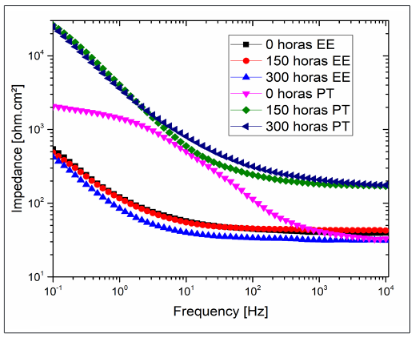

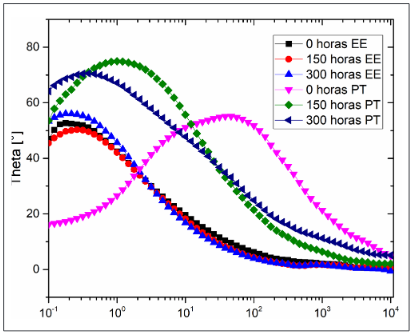

Las figuras 12, 13, 14 y 15 exhiben el estado de corrosión del material inmerso en un electrolito de 0,1 molar de NaCl para la FN en estado de entrega y con recubrimiento. Tal comportamiento está representado por los diagramas de Nyquist y de Bode. La caracterización electroquímica muestra, de forma general, la aparición de semiarcos resistivos-capacitivos, donde en el diagrama de Bode (ángulo de fase) se observa la presencia de una sola constante de tiempo localizada a bajas f recuencias para el material desnudo. Este comportamiento tiende a permanecer a medida que transcurre el tiempo de inmersión [21]-[23]; sin embargo, en el material recubierto por proyección térmica a 0 h aparecen dos constantes de tiempo que evolucionan a una constante de tiempo situada a bajas f recuencias y que presenta un incremento en el ángulo de fase [15], [17], [21].

Figura 12. Diagrama de Nyquist para el material recubierto

Figura 13. Magnificación del diagrama de Nyquist para evidenciar el comportamiento del material desnudo

Figura 14. Diagrama de Bode del módulo de impedancia en función de la frecuencia

Figura 15. Diagrama de Bode del ángulo de fase en función de la frecuencia

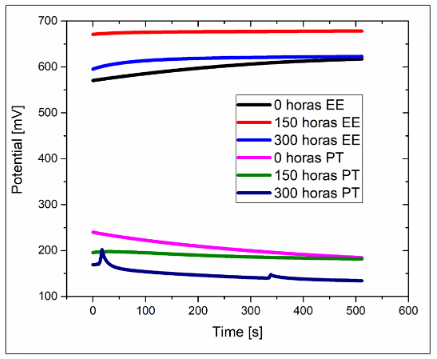

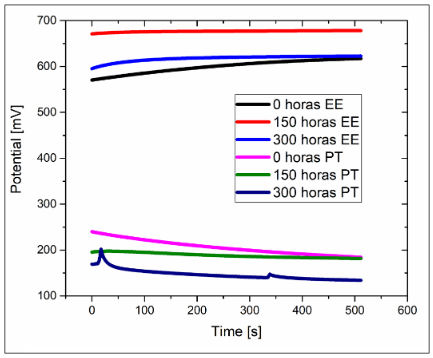

2.7. Ruido electroquímico

En la figura 16 se puede observar una tendencia constante del potencial en función del tiempo para el material desnudo. Su característica principal es un potencial anódico f rente al material recubierto, que presenta una tendencia a 0 h de crecimiento del potencial, y a medida que transcurre el tiempo, un decaimiento hasta estabilizarse y conseguir una tendencia constante con un potencial menos positivo; esto generado a medida que se desarrollan los productos de corrosión [16], [24].

Figura 16. Potencial de corrosión

En la figura 17 se detalla una mayor densidad de corriente para el material desnudo y una disminución gradual para el material recubierto, con una característica constante para las 300 h de evaluación [25]-[27].

Figura 17. Corriente de corrosión

3. Discusión

Mediante los resultados del ensayo de dureza se determinó la clase a la que pertenece la fundición estudiada, siendo esta la 65-45-12 (2), a la cual se le asocia un valor de resistencia de 448 MPa [2]. Esta condición se puede verificar con la composición elemental del material [4], al cual, por medio del ensayo de dureza, se le asocia un valor de 312 HV en promedio [28]. Por otra parte, los resultados de la técnica de espectroscopia de rayos X de energía dispersa para el recubrimiento muestran la aparición de picos característicos de los elementos Zn y Al que constituyen el recubrimiento, y reportan un valor de dureza de 38,1 HV, característico de este tipo de aleaciones. Ello indica que la composición se mantuvo después de la proyección térmica [29].

Se obtuvo un valor de rugosidad promedio Ra = 7,66 μm para un tiempo de granallado de 5 min. Esta condición de rugosidad es la esperada para la óptima deposición de los recubrimientos y es similar a los valores obtenidos en [30].

La microestructura del material en estado de entrega evidenció la distribución de las fases presentes, constituida por una fase blanda (ferrita) y una fase más dura (perlita), con nódulos de grafito. Tal distribución le permite al material tener una buena condición de resistencia y ductilidad [4].

También se obtuvo un espesor promedio del recubrimiento de 216 μm, que mostró una buena característica de homogeneidad, con bajas porosidades [18], [19] y buena condición de adherencia, al reportar un valor promedio de 0,815 kN con una f ractura de tipo cohesiva. Estos resultados son semejantes a los de [17], pues existe una alta condición de unión entre el recubrimiento y el sustrato (interfaz).

Para el material descubierto, la caracterización electroquímica muestra, de forma general, la respuesta resistiva capacitiva asociada con la presencia de diferentes constantes de tiempo. Los diagramas de impedancia muestran la aparición de estas constantes de tiempo, localizadas en el intervalo de media a baja f recuencia, que para el caso del material en estado de entrega van ligadas a la rápida aparición de óxidos de hierro sobre la superficie (una capa porosa y poco adherente, que no limita el proceso de corrosión). Por otra parte, para el material revestido a 0 h aparecen dos constantes de tiempo, condición que se mantiene a lo largo del tiempo de inmersión, que evoluciona a una sola constante de tiempo y que aumenta el ángulo de fase. Esos resultados pueden compararse y aproximarse a los obtenidos por [5], [11], [17], y van ligados a un aumento en la resistencia a la corrosión del material.

En la figura 16, de potencial en función del tiempo, se muestra un potencial anódico para el material desnudo; mientras que para el material recubierto se presenta un potencial menos anódico, caracterizado por ser constante a medida que transcurre el tiempo. La figura 17, de corriente, muestra una menor densidad de corriente para el material recubierto, lo cual, aunado a los resultados obtenidos por espectroscopia de impedancia electroquímica, evidencia una mejora en la resistencia a la corrosión para el material recubierto [16]-[18], [23], [25]-[27].

Conclusiones

En esta investigación se obtuvo un valor de rugosidad promedio de 7,66 μm, lo que da como resultado un buen anclaje mecánico, que se ve traducido en la alta adherencia de los recubrimientos.

Los recubrimientos generados sobre la FN presentan una muy buena homogeneidad en su espesor, con un valor promedio de 216 μm y con un valor de fuerza de adherencia promedio de 0,815 kN. También presentan una f ractura de tipo cohesiva, que evidencia la calidad de los recubrimientos.

El revestimiento ostenta una dureza de 38,1 HV. Esta característica se mantiene tanto para el material en estado de entrega (alambre) como para el depositado, aun cuando existen ligeras modificaciones de sus propiedades mecánicas.

Los diagramas de Nyquist y Bode evidencian la respuesta del sistema con una constante de tiempo situada a bajas f recuencias en el material desnudo, con la aparición de óxidos de hierro sobre la superficie que se muestran como una capa no protectora, que no limita el proceso de corrosión.

En el material recubierto hay dos constantes de tiempo, situadas a media y baja f recuencia. Esto vislumbra la aparición de óxidos de Zn-Al y explica el efecto protector sobre la superficie. Transcurrido el tiempo, la respuesta del sistema presenta dos constantes de tiempo superpuestas, situadas a bajas f recuencias, con una resistencia a la corrosión mayor que la del material desnudo.

Según las figuras de ruido electroquímico, el material desnudo tiene un potencial anódico constante en función del tiempo; mientras que en el material recubierto hay un potencial menos anódico, con una característica a 0 h de aumento del potencial para luego disminuir hasta estabilizarse con un potencial constante. Se detalla una mayor densidad de corriente para el material desnudo y una disminución gradual para el material recubierto, con una característica constante para las 300 h de evaluación, donde se evidencia un aumento en la resistencia al ruido del material recubierto, lo cual se ve traducido en un aumento en la resistencia a la corrosión.

En general, la caracterización electroquímica de los recubrimientos, ejecutada mediante espectroscopia de impedancia electroquímica y ruido electroquímico, evidencia un aumento considerable de la resistencia a la corrosión de los sustratos recubiertos, lo cual hace viable la posible incorporación e implementación de estos recubrimientos mediante la tecnología de proyección térmica por flama en industrias que requieran materiales con alta resistencia a la corrosión y que deban conservar sus buenas propiedades mecánicas en el núcleo.

Agradecimientos

Se agradece al Departamento de Ingeniería Mecánica y Mecatrónica de la Facultad de Ingeniería de la Universidad Nacional de Colombia (sede Bogotá). A su vez, a la Dra. Irma Angarita Moncaleano, por el apoyo brindado y el fomento a la investigación científica.

Los autores del Centro de Ingeniería de Superficies y Acabados (CENISA) agradecen a la Dirección General de Asuntos del Personal Académico, de la Universidad Nacional Autónoma de México, por el apoyo brindado a través de los proyectos PAPIIT IT101318, Desarrollo de Tecnologías de Superficie para la Optimización de Componentes y Sistemas, y PAPIME PE100218, Programa para la Actualización y Mejora de la Enseñanza y Aprendizaje de Temas de Materiales, Manufactura e Ingeniería de Superficies a estudiantes de ingeniería.

Referencias

- R. Castillo, V. Bermont, y V. Martínez, “Relaciones entre la microestructura y las propiedades mecánicas en fundiciones nodulares: Revision bibliográfica”, Rev. Metal., vol. 35, n.º 5, pp. 329-334, 1999.

- ASTM International, “Standard Specification for Ductile Iron Castings”, Current, vol. 83, n.º Reapproved, pp. 4-9, 2019.

- ASTM, “Ductile Iron Castings”, vol. 84, n.º Reapproved, pp. 1-5, 2009.

- C. Labrecque y M. Gagné, “Ductile Iron: Fifty years of continuous development”, Can. Metall. Q., vol. 37, n.º 5, pp. 343-378, 1998.

- O. J. Akinribide, S. O. Akinwamide, O. O. Ajibola, B. A. Obadele, S. O. oluwagbenga Olusunle y P. A. Olubambi, “Corrosion behavior of ductile and austempered ductile cast iron in 0.01M and 0.05M NaCl Environments”, Procedia Manuf., vol. 30, pp. 167-172, 2019.

- R. K. Ranjan, J. Parshad y N. Grover, “Recent advancements in thermal spray coatings”, J. Mech. Civ. Eng., vol. 12, n.º 2, pp. 107-110, 2015.

- Anon, “Thermal spray technology”, Adv. Mater. Process., vol. 158, n.º 2, pp. 45-48, 2000.

- J. N. Balaraju, T. S. N. Sankara Narayanan y S. K. Seshadri, “Evaluation of the corrosion resistance of electroless Ni-P and Ni-P composite coatings by electrochemical impedance spectroscopy”, J. Solid State Electrochem., vol. 5, n.º 5, pp. 334-338, 2001.

- M. Bethencourt, L. Gonz y F. J. Botana, “Noise resistance and shot noise parameters on the study of IGC of aluminium alloys with different heat treatments”, vol. 52, pp. 6569-6583, 2007.

- ISO 4287: 1997, “Geometrical product specifications (GPS)-Surface texture: Profile method-Terms, definitions and surface texture parameters”, p. 21, 1997.

- J. A. López-Romero, “Recubrimiento dual por proyección térmica por flama de polvos y alambre simultáneamente”, Universidad Nacional Autónoma de México, 2013.

- ASTM, Standard Test Method for Microindentation Hardness of Materials, 2008, pp. 281-293.

- ISO, “ISO 4624 Pull-off test for adhesion”, p. 15, 2003.

- A. González-Cortés, “Electrochemical impedance spectroscopy”, Agric. Food Electroanal., pp. 381-419, 2015.

- F. Ciucci, “Modeling electrochemical impedance spectroscopy”, Curr. Opin. Electrochem., vol. 13, pp. 132-139, 2019.

- J. Cui, D. Yu, Z. Long, B. Xi, X. He, y Y. Pei, “Application of electrochemical noise (EN) technology to evaluate the passivation performances of adsorption and film-forming type corrosion inhibitors”, J. Electroanal. Chem., p. 113584, 2019.

- D. G. Agredo-Díaz, A. Barba-Pingarron, J. R. Parra-Gonzalez, J. J. Olaya-Flórez y R. G. Valdez-Navarro, “Evaluación de la resistencia a la corrosión de una fundición nodular recubierta por proyección térmica”, 2019, p. 121.

- J. Sun, Q. G. Fu, T. Li, G. P. Zhang y R. M. Yuan, “Oxidation behavior of thermally sprayed Mo-Si based composite: Effect of metastable phase, porosity and residual stress”, J. Alloys Compd., vol. 776, pp. 712-721, 2019.

- B. Lv, X. Fan, D. Li y T. J. Wang, “Towards enhanced sintering resistance: Air-plasma-sprayed thermal barrier coating system with porosity gradient”, J. Eur. Ceram. Soc., vol. 38, n.º 4, pp. 1946-1956, 2018.

- F. Timischl y N. Inoue, “Increasing compositional backscattered electron contrast in scanning electron microscopy”, Ultramicroscopy, vol. 186, pp. 82-93, 2018.

- M. Isakhani-Zakaria, S. R. Allahkaram y H. A. Ramezani-Varzaneh, “Evaluation of corrosion behaviour of Pb-Co3O4 electrodeposited coating using EIS method”, Corros. Sci., vol. 157, n.º September 2018, pp. 472-480, 2019.

- S. J. Kim y S. J. Lee, “Effects of F-Si sealer on electrochemical characteristics of 15Al-85Zn alloy thermal spray coating”, Trans. Nonferrous Met. Soc. China (English Ed.), vol. 21, n.º 12, pp. 2798-2804, 2011.

- C. Xie, H. Li, X. Zhou y C. Sun, “Corrosion behavior of cold sprayed pure zinc coating on magnesium”, Surf. Coatings Technol., vol. 374, May, pp. 797-806, 2019.

- J. Li, C. W. Du, Z. Y. Liu, X. G. Li y M. Liu, “Effect of microstructure on the corrosion resistance of 2205 duplex stainless steel. Part 2: Electrochemical noise analysis of corrosion behaviors of different microstructures based on wavelet transform”, Constr. Build. Mater., vol. 189, pp. 1294-1302, 2018.

- J. H. Arellano-Pérez, R. F. Escobar-Jiménez, D. Granados-Lieberman, J. F. Gómez-Aguilar, J. Uruchurtu-Chavarín y V. M. Alvarado-Martínez, “Electrochemical noise signals evaluation to classify the type of corrosion using Synchrosqueezing transform”, J. Electroanal. Chem., vol. 848, June, p. 113249, 2019.

- D.-H. Xia, C. Ma, Y. Behnamian, S. Ao, S. Song y L. Xu, “Reliability of the estimation of uniform corrosion rate of Q235B steel under simulated marine atmospheric conditions by electrochemical noise (EN) analyses”, Measurement, vol. 148, p. 106946, 2019.