Comportamiento mecánico de fibras y no tejidos de coco. Comparación entre parámetros de punzonado y adhesión química

Mechanical Behavior of Coir Fiber and Nonwovens. Comparison between Needle Punching and Chemical Bonding Parameters

Artículos

Recibido: 28/05/2019

Aprobado: 10/03/2020

Autores

Gómez Méndez Tomás Simón

Zuluaga Palacio Santiago

Salazar Marín María Camila

Peñuela Andrés Felipe

Fernández-Morales Patricia

Resumen

En Colombia, los desechos de la cáscara de coco representan un pasivo medioambiental equivalente a 38.890 toneladas anuales. Una posible alternativa para reducir el impacto ambiental de la industria cocotera es usarlos en nuevas aplicaciones; en ese sentido, se proponen materiales hechos con la fibra de la corteza del coco. En este estudio se desarrollaron no tejidos a partir de fibras de coco por dos métodos diferentes: el punzonado a través de dos frecuencias de golpe y la adhesión química con dos porcentajes de adhesivo, con el fin de analizar su efecto en la resistencia mecánica y deformación de los materiales fabricados. Adicionalmente, se determinaron el diámetro de la fibra, los componentes químicos de la misma y la resistencia mecánica tanto de las fibras como de los materiales no tejidos. Se encontró que las fibras de coco presentan un módulo elástico promedio de 1,83 GPA, resultante de su gran diámetro (0,3 mm) y su bajo contenido de celulosa (46,5 %). Por otro lado, se evidenció que el método de unión utilizado influye en las propiedades mecánicas de los no tejidos, en los cuales el valor máximo de fuerza de rotura fue de 212,34 N por el método de adhesión química. Así, se espera que mediante el uso de estos materiales se reduzca considerablemente la cantidad de desechos de la industria cocotera

Abstract

In Colombia, coconut shell wastes represent an environmental burden equivalent to approximately 38,890 tons of waste per year. The use of materials made with the fiber of the shell is proposed, seeking to reduce the impact of the coconut industry. In this study, nonwovens were developed from coconut fibers by different methods to analyze their impact on breaking force and deformation. Thus, needle-punching and chemical bonding were evaluated regarding two different levels of percentage of adhesive and punching frequencies. Additionally, fiber diameter was measured, the fiber components were obtained, and the tensile tests allowed to acquire the mechanical strength of the fibers and nonwoven materials. Coconut fibers were found to have an average elastic modulus of 1.83 GPA, due to their large diameter (0.3 mm) and low cellulose content (46.5 %). Also, it was shown that the implemented bonding method had a great effect on the mechanical properties of the nonwovens, in which the maximum breaking strength value was 212.34 N by the chemical adhesion method. The widespread use of this kind of material could reduce the waste generated by the coir industry.

Introduction

La planta cocotera (Cocos nucifera) es una especie de palmera que crece en las zonas ecuatoriales y se cosecha para recolectar la fruta del coco [1]. En Colombia se destina una siembra aproximada de 20.000 hectáreas, y en particular, para el 2018 se obtuvo un área cosechada de 20.496 hectáreas, según reportes del Ministerio de Agricultura y Desarrollo Rural. Con ellas se produjeron 145.290 toneladas de fruta de coco [2]. La membrana externa de esta fruta está conformada por un material fibroso, que representa el 30 % del peso del coco [3], considerada por muchas empresas del sector agro como un desecho que suele ser quemado o depositado en rellenos sanitarios. Estas fibras reciben el nombre de bonote, una de las más gruesas y resistentes de todas las fibras naturales comerciales, según la Food and Agriculture Organization (FAO). Además, sus bajas tasas de descomposición constituyen una ventaja fundamental para potenciales aplicaciones [1]. Por otra parte, su disponibilidad en el país y sus propiedades físicas y mecánicas hacen de este material una interesante alternativa para el remplazo de las fibras sintéticas. En otros países, la fibra de coco se ha empleado como aislante y relleno acústico en automóviles, así como para la fabricación de asientos y colchones [1,4].

Dentro de la industria textil, los materiales no tejidos son uno de los productos con mayor crecimiento y de interés investigativo en los últimos años, y este segmento de productos se considera uno de los más modernos en la industria [5]. Los no tejidos son textiles que no requieren hilo, trama y urdimbre; además, se pueden fabricar mediante diferentes métodos (por ejemplo, la aplicación de adhesivos, calor, presión y procesos de punzonado). Entre los dos métodos más empleados para elaborar no tejidos está el punzonado y la adhesión química.

El punzonado es uno de los métodos más simples para la producción de no tejidos. Consiste en hacer pasar una capa de fibras por un tablero de agujas para fieltrar, el cual penetra múltiples veces la capa de fibras entrelazándolas al salir de la red de fibras [6]. Parámetros como la masa por unidad de área, densidad de punzonado y profundidad de penetración de la aguja afectan la resistencia a la tracción del no tejido [7].

Por su parte, la adhesión química es el proceso por medio del cual se unen fibras a través de un agente aglutinante. Existen diferentes métodos en esta categoría, incluido el espumado, la aplicación por spray y la saturación. Un factor con efecto considerable en las características de los no tejidos desarrollados por este método es el porcentaje de adhesivo utilizado.

El presente artículo es parte de un proyecto de investigación que busca encontrarle a la fibra de coco un potencial uso como material de construcción a través de la creación de no tejidos por métodos químicos y mecánicos, a fin de proponer alternativas que mitiguen el impacto ambiental causado por el uso generalizado y masivo de las fibras artificiales. Con el propósito de tener un criterio clave para conocer el alcance del uso de estas fibras en aplicaciones ingenieriles en forma de no tejidos, se estudiaron las propiedades que las caracterizan y se realizó un primer acercamiento a las propiedades mecánicas de los no tejidos

Materiales y métodos

1.1 Materiales

Las fibras del fruto del cocotero (Cocos nucifera), de la variedad “coco enano”, se suministraron por la empresa Sustitutos Ecológicos, de Medellín, Colombia. Las fibras se extrajeron mecánicamente con la técnica llamada descortezamiento. Las fibras no se sometieron a ningún tratamiento químico posterior

1.2 Métodos

1.2.1. Densidad lineal de la fibra

La densidad lineal de las fibras de coco se obtuvo con el método de pesado de fibra individual, de acuerdo con la metodología establecida por el estándar ASTM D1577-7B [8]. Cada fibra se pesó individualmente con una balanza analítica y una precisión de 0,0001 mg. La muestra estaba compuesta por 60 fibras de 120 mm de longitud. Su densidad lineal se obtuvo mediante la ecuación (1):

Donde T es la densidad lineal [tex], W es el peso de la fibra [g] y L es la longitud [m].

1.2.2. Diámetro aparente de la fibra

Se tomaron imágenes de la sección longitudinal de las fibras utilizando un estereomicroscopio SMZ-143 FBGG. El diámetro aparente de las fibras de coco se midió con herramientas de análisis de imagen (ImageJ) mediante la metodología del superpixel [9], donde se toma una imagen binaria de la fibra y se mide el número de pixeles negros en la imagen antes de aplicar un proceso de esquelotonizado y después de este. La razón entre pixeles determina el diámetro promedio en pixeles de la fibra; posteriormente, se convierte a partir de la escala establecida en la imagen

1.2.3. Composición química de la fibra

La composición química de las fibras de coco se obtuvo a partir de pruebas de lignina insoluble en ácido, ASTM D1106-96 [10], y un análisis de disolución de fibra en detergente ácido y en detergente neutro. Adicionalmente, el contenido de humedad se midió en un analizador de humedad Mettler Toledo HE73. Las pruebas descritas se realizaron con tres réplicas

1.2.4. Propiedades mecánicas de las fibras

Las propiedades mecánicas de las fibras individuales se evaluaron siguiendo el procedimiento establecido por el estándar ASTM D3822M-14 [11]. La prueba de tracción para filamento individual se llevó a cabo con una máquina de ensayo universal Instron 5582, a una velocidad de 5 mm/min y una celda de carga de 50 N. La longitud de calibración utilizada fue de 50 mm. La prueba se desarrolló a una temperatura de 23 °C. La muestra para este ensayo fue de 40 fibras.

1.2.5. Desarrollo de no tejidos

Los materiales no tejidos se fabricaron con una densidad de 50 kg/m3, mediante dos métodos: adhesión química y punzonado. Para cada combinación de factores se fabricaron tres (3) muestras de 25 cm de ancho por 25 cm de largo y un espesor nominal de 2,5 cm

1.2.5.1. Punzonado

Las fibras de coco se cardaron de forma manual con cepillos de agujas. Una vez cardadas, se dispusieron de manera aleatoria en un molde que posteriormente se prensó para formar un velo y, finalmente, se llevó a cabo el proceso de punzonado. Aquí la frecuencia de punzonado se varió entre 410 y 570 golpes por minuto, con el fin de determinar la influencia de la cantidad de golpes en sus propiedades.

La punzonadora constaba de un tablero de MDF con aproximadamente 590 agujas Groz Beckert, referencia 12 × 16 × 4 R333 G3000, con una separación de 10 mm entre agujas entre filas y 11 mm entre columnas, generando una configuración de rombo. El sistema estaba alimentado por un motor de una potencia de aproximadamente 1 HP, con el que se obtuvo una velocidad de punzonado de 130 r. p. m. La potencia proporcionada se escogió para lograr la penetración de las agujas sobre el velo ya preformado

1.2.5.2. Adhesión química

Las fibras de coco se dispusieron en cuatro capas dentro de un molde, y entre cada una de ellas y, en las caras anterior y posterior se dispersó una solución de monómero de caucho natural. La solución se aplicó en concentraciones del 30 % y del 60 %, que representan alrededor del 15 % del contenido en peso del material. Finalmente, se realizó una compactación a un espesor nominal de 2,5 cm y luego un secado en horno de convección forzada hasta llegar a un peso constante

Técnicas y recolección de información

Para la recolección de la información se realizó una revisión teórica y empírica sobre los aspectos característicos del constructo a evaluar, a partir de lo cual se identificaron las categorías esenciales que debían conformar el instrumento; luego de esto se diseñaron las preguntas y la matriz de revisión y posteriormente se seleccionaron los jueces expertos de acuerdo con el perfil requerido para el constructo evaluado. El material para la validación se entregó a los jueces y con la información recolectada se realizó el procesa miento y análisis mediante el software estadístico SPSS versión 25 por medio del índice de validez de contenido y la razón de validez de contenido (RVC) de Lawshe (38).

1.2.6. Propiedades mecánicas de los no tejidos

Las propiedades mecánicas de los materiales no tejidos obtenidos por punzonado y adhesión química se evaluaron siguiendo la norma ASTM D5035 [12]. Los ensayos de tracción se llevaron a cabo en una máquina de ensayos universal modelo Instron 5582, equipada con unas mordazas neumáticas y una celda de carga de 1 kN. La prueba se realizó a una velocidad de 300 mm/min, con una longitud de calibración de 75 mm, a una temperatura ambiente de 23 °C, aproximadamente. Al tratarse de textiles que no presentan una clara fractura, se registró la máxima resistencia a la tracción y deformación cuando había un punto máximo de esfuerzo seguido por una inflexión en la curva. Se ensayaron 4 especímenes tipo 1C (2,5 cm de ancho y una longitud de 10 cm) para cada muestra de no tejido obtenido en los dos procesos, para un total de 12 muestras por categoría de no tejido

Resultados y análisis

2.1. Caracterización de la fibra

En la tabla 1 se recopilan los resultados obtenidos de la caracterización morfológica para las fibras de coco, comparadas con los resultados obtenidos por otros autores para la misma fibra y una fibra natural de origen colombiano como lo es el fique

Tabla 1. Caracterización morfológica de la fibra de coco, comparación con valores en la literatura

| Fibra | Diámetro [µm] | Densidad lineal [tex] | Fuente |

| Coco | 307,52 ± 118,33 | 36,6-111 | |

| Coco | 300 | 50-114 | [13], [14] |

| Fique | 236 ± 63 | 31,12 | [15], [16] |

De acuerdo con la tabla 1, los resultados obtenidos de diámetro promedio y rango de densidad lineal para la fibra de coco coinciden con los resultados obtenidos por otros autores; además, se puede ver que las fibras de fique tienen una menor densidad lineal y diámetro que el coco. Dicha diferencia puede representar una variación importante en el comportamiento mecánico de las fibras, ya que a medida que un material tiene mayor grosor, la probabilidad de presencia de microdefectos y grietas aumenta, por lo cual es posible que las fibras de coco tengan un comportamiento mecánico inferior.

La tabla 2 muestra la composición química de las fibras de coco. Los resultados obtenidos concuerdan con valores reportados en la literatura [17],[18]. Se resalta que la fibra de coco tiene un contenido de celulosa menor al 60 %, donde la mayoría de las fibras naturales presentan contenidos de celulosa similares o superiores a este porcentaje [19].

Tabla 2. Composición química de la fibra de coco

| Sustancia química | Contenido (%) |

| Agua | 14,61 ± 0,45 |

| Hemicelulosa | 8,4 ± 2,83 |

| Celulosa | 46,5 ± 3,4 |

| Lignina | 33,09 ± 3,6 |

| Cenizas | 0,97 ± 0,12 |

Por otro lado, la composición química puede afectar el comportamiento mecánico, especialmente el contenido de celulosa, donde una mayor composición de celulosa lleva a una resistencia mecánica y módulo elástico superior [20]. Adicionalmente, existe evidencia de que el mayor contenido de celulosa está asociado a un ángulo microfibrilar menor, lo cual contribuye a un mayor módulo de elasticidad [21], [22]. Bajo esas circunstancias, se espera una baja resistencia mecánica del coco [23]-[25], dado el superior contenido en celulosa de la fibra de fique usada como referencia [26].

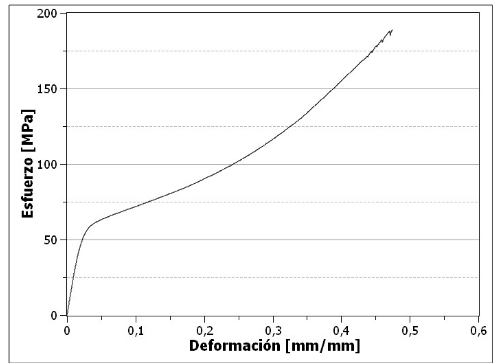

En la figura 1 se muestran los resultados promedio obtenidos de la prueba de tracción para las fibras de coco. Con esta prueba se determina la resistencia de la fibra al deformarla a una velocidad constante. Se evidencia el límite elástico a un esfuerzo cercano a 60 MPa, el cual determina la tensión máxima que el material puede soportar antes de sufrir deformaciones permanentes.

Figura 1. Prueba de tracción para las fibras de coco. Fuente: elaboración propia

Adicionalmente, en la tabla 3 se muestran los resultados de la prueba de tracción para las fibras de coco, en relación con lo obtenido por otros autores para la misma fibra y las fibras de fique

Tabla 3. Propiedades mecánicas de la fibra de coco comparados con valores en la literatura

| Fibra | Resistencia mecánica (MPa) | Módulo de elasticidad(GPa) | Referencia |

| Coir | 120,85 ± 67,24 | 1,83 ± 0,91 | |

| Coir | 162 ± 45 | 2,49 ± 0,16 | [27], [28] |

| Fique | 237 ± 51 | 8,01 ± 1,47 | [29] |

De la tabla 3 se observa que los valores obtenidos para la fibra de coco en este trabajo son similares a los reportados en la literatura. Las fibras de fique muestran una rigidez mayor y una mayor resistencia mecánica con respecto a la del coco. Los posibles factores que afectan el comportamiento mecánico de las fibras de coco es el contenido de celulosa y la función que esta cumple en la planta. Las fibras de coco son un recubrimiento a la fruta, por lo cual no suelen estar sujetas a esfuerzos como pueden estarlo muchas otras fibras naturales (las de yute o sisal, por ejemplo), que son derivadas de los tallos o las hojas y que cumplen funciones en el sostenimiento de la estructura de la planta.

2.2. Elaboración de no tejidos

La

Figura 2. No tejidos fabricados: adhesión química (superior), punzonado (inferior)

2.3. Caracterización de los no tejidos elaborados a partir de fibra de coco

La tabla 4 resume las propiedades mecánicas de los no tejidos. Según esto, presentaron un mejor desempeño mecánico los materiales no tejidos obtenidos por el método de adhesión química que los no tejidos elaborados por punzonado. Esto puede deberse a que durante el punzonado algunas fibras sufren daños en su microestructura, que les causan microfracturas y afectan su resistencia. Las propiedades mecánicas de los no tejidos dependen de la imperfección de la red de las fibras entre los haces de fibra, lo que determina la uniformidad de la distribución de la carga [30].

Tabla 4. Caracterización mecánica de no tejidos de coco

| Método de fabricación | Fuerza de rotura (N) | Tensión de rotura ( %) |

| Punzonado 410 gpm | 0,59 ± 0,21 | 33,30 ± 8,20 |

| Punzonado 570 gpm | 0,59 ± 0,21 | 32,50 ± 9,80 |

| Adhesión química 30 % látex | 43,35 ± 14,45 | 15,20 ± 5,10 |

| Adhesión química 30 % látex | 16,37 ± 5,99 | 10,30 ± 4,18 |

Por otro lado, el rizado de las fibras es otro de los parámetros que influyen en la resistencia final de los materiales no tejidos obtenidos por punzonado, ya que un grado alto de rizado es deseable para obtener un velo más uniforme [31]. Entre más rizadas estén las fibras, mejor es la calidad de los materiales no tejidos. En ese sentido, la fibra del coco no se caracteriza por ser una fibra que tenga un grado alto de rizado. Adicionalmente, tienden a ser fibras gruesas y ello dificulta su entrelazamiento mecánico en el proceso de punzonado y esto se evidencia en los resultados obtenidos en la tabla 4.

Otro de los factores que dan lugar a que los no tejidos elaborados por adhesión química tengan una resistencia a la ruptura mucho mayor que los obtenidos por punzonado es el hecho de que el agente empleado para adhesión química es el látex, el cual es un elastómero que presenta un bajo módulo de elasticidad y una baja rigidez, pero una alta resiliencia.

Para tener un mayor entendimiento de cómo los factores de fabricación podrían afectar las propiedades medidas, se obtuvieron coeficientes de correlación de Pearson. Finalmente, para indagar qué tan significativo era el efecto de los parámetros en las variables registradas, se realizó una prueba T de Student con la hipótesis nula de que las medias de las variables medidas eran estadísticamente equivalentes. En la tabla 5 se puede ver los resultados del coeficiente de correlación de Pearson entre factores y variables de respuesta.

Tabla 5. Coeficiente de correlación de Pearson

| Correlación entre variables (%) | ||

| Resistencia última | Tensión de rotura | |

| Concentración de látex | 48,72 | 40,19 |

| Frecuencia de punzonado | −32 | −5 |

Se evidencia que la concentración de látex tiene una correlación positiva con la resistencia última y la tensión de rotura, lo que indica que mayor contenido de látex se relaciona con la mayor resistencia y flexibilidad de los no tejidos. Por otro lado, la frecuencia de punzonado muestra una correlación inversa con la resistencia última, por lo cual una frecuencia menor de punzonado está asociada con textiles con mejor resistencia mecánica.

Finalmente, la tabla 6 muestra los resultados de la prueba T de Student para medias iguales.

Tabla 6. Resultados de la prueba T de Student

| Valor de p | ||

| Resistencia última (%) | Tensión de rotura (%) | |

| Concentración de látex | 0,996 | 4,243 |

| Frecuencia de punzonado | 19,6 | 85,3 |

Se encontró que para la concentración de látex se rechaza la hipótesis nula en ambos casos, ya que el valor de p es inferior al 5 %, por lo cual se puede considerar que el efecto del látex cambia la media de resistencia y tensión última. En el caso de punzonado, la hipótesis nula es aceptada (un valor de p mayor al 5 %), por lo cual, si bien hay una correlación negativa entre frecuencia y resistencia última, no es significativo el cambio de las medias entre niveles

Conclusiones

Las fibras de coco presentaron una moderada resistencia a la tracción con un comportamiento con tendencia dúctil. En gran medida estas propiedades se le atribuyen al espesor de fibra, lo que da lugar a una mayor cantidad de imperfecciones. Así mismo, el bajo contenido de celulosa disminuye la resistencia a la tracción de este tipo de fibras.

En cuanto al método de fabricación de los no tejidos, se encontró que los obtenidos a partir del punzonado presentaron una resistencia baja con respecto a los fabricados por adhesión química, donde el látex desempeñó un papel importante a la hora de conferir mayor resistencia al no tejido, teniendo en cuenta que en el punzonado las fibras están sometidas a esfuerzos cortantes a la hora de entrar en contacto con las agujas para el punzonado; mientras que por el lado de la adhesión química el látex funciona como un agente de unión, en el que la unión química genera una mejor cohesión que la generada mecánicamente en el entrelazamiento de las fibras.

Se encontró que la concentración de látex es un parámetro que afecta significativamente la resistencia a la tracción de los no tejidos, pues a mayor concentración de la solución de látex, mayor resistencia mecánica.

Por otro lado, la frecuencia de punzonado mostró una correlación negativa con respecto a la resistencia a la tracción; sin embargo, el efecto de esta no es estadísticamente significativo.

Teniendo en cuenta que las fibras de coco son normalmente desechadas, su uso se convierte en una alternativa de interés para diferentes industrias, porque evita el desecho o la quema de miles de toneladas de cortezas fibrosas de coco. Sin embargo, para obtener un material con mayor resistencia a la tracción, es recomendable para su fabricación utilizar el método de adhesión química, en lugar del punzonado.

Referencias

- Food and Agriculture Organization (FAO), Future Fibres: Coir. Coir. n.º 1, 2019.

- Ministerio de Agricultura y Desarrollo Rural, “Área, producción y rendimiento nacional por cultivo”. Agronet MinAgricultura, 2018.

- C. A. Forero Núñez, A. Cediel Ulloa, J. L. Rivera Gil, A. Suaza Montalvo y F. E. Sierra Vargas, “Estudio preliminar del potencial energético de cuesco de palma y cáscara de coco en Colombia”, Ingeniería Solidaria, vol. 8, n.º 14, pp. 19-25, 2012.

- P. Naldony, T. H. Flores-Sahagún, y K. G. Satyanarayana, "Effect of the type of fiber (coconut, eucalyptus, or pine) and compatibilizer on the properties of extruded composites of recycled high density polyethylene", Journal of Composite Materials, vol. 50, n.º 1, pp. 45-56, 2016.

- C. M. Lin, C. W. Lou y J. H. Lin, "Manufacturing and properties of fire-retardant and thermal insulation nonwoven fabrics with FR-polyester hollow fibers", Textile Research Journal, vol. 79, n.º 11, pp. 993-1000, 2009.

- S. Maity, "Jute needlepunched nonwovens: Manufacturing, properties, and applications", Journal of Natural Fibers, vol. 13, n.º 4, pp. 383-396, 2016.

- L. Ghali, M. T. Halimi, M. Hassen y F. Sakli, "Effect of blending ratio of fibers on the properties of nonwoven fabrics based of alfa fibers", Advances in Materials Physics and Chemistry, vol. 4, n.º 6, pp. 116-125, 2014.

- ASTM D1577-07, 2018 Standard Test Methods for Linear Density of Textile Fibers. West Conshohocken, PA: ASTM International, 2018.

- N. A. Hotaling, K. Bharti, H. Kriel y C. G. Simon, "DiameterJ: A validated open source nanofiber diameter measurement tool", Biomaterials, n.º 61, pp. 327-338, 2015.

- ASTM D1106-96(2013), Standard Test Method for Acid-Insoluble Lignin in Wood. West Conshohocken, PA: ASTM International, 2013.

- ASTM D3822/D3822M-14(2020), Standard Test Method for Tensile Properties of Single Textile Fibers. West Conshohocken, PA: ASTM International, 2020.

- ASTM D5035 - 11(2019), Standard Test Method for Breaking Force and Elongation of Textile Fabrics (Strip Method). West Conshohocken, PA: ASTM International, 2019.

- D. S. K. Pathirana, "Investigation of Tensile Properties and Durability of Coir Fibres / Geotextiles", University of Moratuwa, 2004.

- N. Mathura y D. Cree, "Characterization and mechanical property of Trinidad coir fibers", Journal of Applied Polymer Science, vol. 133, n.º 29, pp. 1-9, 2016.

- S. Delvasto, E. F. Toro, F. Perdomo y R. M. de Gutiérrez, "An appropriate vacuum technology for manufacture of corrugated fique fiber reinforced cementitious sheets", Construction and Building Materials, vol. 24, n.º 2, pp. 187-192, 2010.

- O. A. González-Estrada, G. Díaz y J. Quiroga, "Mechanical response and damage of woven composite materials reinforced with fique". Key Engineering Materials, n.º 774, pp. 143-148, 2018.

- S. Sengupta y G. Basu, "Properties of coconut fiber", en: Reference Module in Materials Science and Materials Engineering. Elsevier, 2016.

- M. Pritchard, R. W. Sarsby y S. C. Anand, Handbook of Technical Textiles. Elsevier, 2000.

- F. M. Al-Oqla y M. S. Salit, Materials Selection for Natural Fiber Composites. Kidlington: Woodhead Publishing, 2017.

- T. Slootmaker, Industrial Applications of Natural Fibres. Chichester, UK: John Wiley & Sons, 2010.

- A. Lefeuvre, A. Bourmaud, C. Morvan y C. Baley, "Elementary flax fibre tensile properties: Correlation between stress-strain behaviour and fibre composition", Industrial Crops and Products, n.º 52, pp. 762-769, 2014.

- P. Navi, P. K. Rastogi, V. Gresse y A. Tolou, "Micromechanics of wood subjected to axial tension", Wood Science and Technology, vol. 29, n.º 6, pp. 411-429, 1995.

- R. B. Yusoff, H. Takagi y A. N. Nakagaito, "Tensile and flexural properties of polylactic acid-based hybrid green composites reinforced by kenaf, bamboo and coir fibers", Industrial Crops and Products, n.º 94, pp. 562-573, 2016.

- N. Defoirdt, S. Biswas, L. de Vriese, L. Q. N. Tran, J. van Acker, Q. Ahsan, et al., "Assessment of the tensile properties of coir, bamboo and jute fibre", Composites Part A: Applied Science and Manufacturing, vol. 41, n.º 5, pp. 588-595, 2010.

- J. E. G. van Dam, M. J. A. van den Oever, E. R. P. Keijsers, J. C. van der Putten, C. Anayron, F. Josol, et al., "Process for production of high density/high performance binderless boards from whole coconut husk. Part 2: Coconut husk morphology, composition and properties", Industrial Crops and Products, vol. 24, n.º 2, pp. 96-104, 2006.

- P. Gañán e I. Mondragón, "Surface modification of fique fibers: Effect on their physico-mechanical properties", Polymer Composites, vol. 23, n.º 3, pp. 383-394, 2002.

- H. Danso, "Properties of Coconut, oil palm and bagasse fibres: As potential building materials", Procedia Engineering, n.º 200 (June), pp. 1-9, 2017.

- M. Ali, "Coconut fibre: A versatile material and its applications in engineering", BioResources, n.º 2, pp. 189-197, 2011.

- M. Muñoz, M. Hidalgo y J. Mina, “Fibras de fique: una alternativa para el reforzamiento de plásticos. Influencia de la modificación superficial", Rev. Bio. Agro., vol. 12, n.º 2, pp. 60-70, 2014.

- A.V. Dedov, B. A. Roev, V. I. Bobrov, G. B. Kulikov y V. G. Nazarov, "Mechanism of stretching and breaking of needle-punched nonwovens", Fibre Chemistry, vol. 49, n.º 5, pp. 334-337, 2018.

- B.M. Patel y D. Bhrambhatt, "Nonwoven technology", Textile Technology, pp. 1-54, 2008.