Kanban como herramienta de mejora de procesos productivos

Kanban as a tool for improving production processes

Artículos

Recibido: 23 de Noviembre del 2020

Aprobado: 14 de Abril del 2021

Autores

Naslesly Liliana Cárdenas Parada

Leonor Jaimes Cerveleón

Resumen

En todos los procesos se encuentran fallas, mermas y puntos críticos, que de no ser detectados a tiempo pueden generar grandes pérdidas económicas que afectan las partes involucradas en un proceso, como los operarios, los stakeholders de la empresa, materiales, insumos, equipos y maquinaria. Este artículo presenta una herramienta de mejora para los procesos de producción, con base en el método Kanban, que permite disminuir esas fallas, facilitando la organización de las tareas y actividades de la operación. Así mismo, facilita la auto-organización, incrementando su eficiencia. La aplicación correcta del método posibilita la mejora continua, disminuyendo el desperdicio de los materiales y los reprocesos.

Abstract

The following article presents an improvement tool for the production processes, based on the Kanban method, taking into account that within the processes we find failures, losses, critical points, which if not detected in time can generate serious economic losses, thus affecting several parties involved such as operators, stakeholders of the company, materials, inputs, equipment and machinery. The method allows to diminish those failures detected within the process, facilitating the organization of the tasks and activities that an operator must carry out; therefore, it also facilitates its self-organization, which makes the efficiency of the same one increase. The correct application of the method will allow the continuous improvement of the process, reducing the waste of materials and reprocessing. For an optimal result, it is necessary to have the support of all the people involved in the process.

INTRODUCCIÓN

Actualmente se percibe la necesidad de producir más, mejor y de forma eficiente, sin causar retrasos o trastornos con respecto a una entrega o a una parte del proceso. Este es uno de los factores con mayor peso e importancia para las organizaciones que desean permanecer activas en el mercado, mientras que aquellas que no mejoran sus procesos o su forma de trabajo difícilmente lo logran [1].

El mercado actual exige respuestas rápidas y cumplimiento de estándares y requisitos propios del producto como calidad, cantidad, tiempos de entrega, etc., lo cual obliga a las organizaciones a implementar sistemas de producción más eficientes para acercarse a la meta del proceso, que consiste en buscar la eficiencia y satisfacer las necesidades del consumidor [1].

El presente documento se enfoca en explicar cómo el método Kanban le permite a una organización alcanzar buenos resultados. Es muy común en las empresas no llevar una asignación, identificación, análisis, control y seguimiento de los procesos; por el contrario, tienen múltiples actividades que generan un feedback negativo. El objetivo principal de esta investigación consiste en aplicar el método Kanban a un proceso específico, en este caso de producción, dado que este método facilita tener un control de inventario intermedio y permite un ajuste de capacidad de producción con respecto a la demanda. Adicionalmente, su puede aplicar en áreas como calidad, proyectos, logística y marketing, en las que está tomando fuerza por su versatilidad y resultados positivos.

Con base en lo anterior, este estudio se enfoca en analizar y determinar los procesos de fabricación de un producto que no le permiten a una organización utilizar su máxima capacidad de producción, identificando las restricciones en el proceso productivo y las causas que generan problemas y no permiten su óptimo funcionamiento, para diseñar mejoras que logren mejores resultados [2].

MATERIALES Y MÉTODOS

Para este estudio se empleó una investigación de tipo aplicativo y descriptivo, ya que se realizó bajo la realidad de los hechos [3]. Esta investigación busca generar conocimiento que se pueda aplicar en la solución de problemas de la sociedad o en el sector productivo; además, es descriptiva porque se basa en el conocimiento de la realidad, tal como se presenta en una determinada situación. Se realizó mediante trabajo de campo, recolectando información a través de diversas herramientas, y trabajo de oficina, analizando la línea de producción y sus procedimientos.

Se desarrolló en las siguientes etapas: identificación, recolección y análisis de la información. En la primera fase se definieron las variables que se iban a estudiar y el proceso para la toma de datos. Posteriormente, se recolectaron datos por medio de herramientas de tipo cuantitativo, para soportar la información. Por último, se analizaron y compararon los datos recolectados para comparar el resultado real y el esperado del proceso.

Se aplicó una metodología mixta, combinando los análisis cualitativo y cuantitativo. El primero se relaciona con el enfoque descriptivo, que permitió analizar de forma detallada el proceso y dio como resultado una aproximado a su estado real. Esta es la base de este estudio, ya que con la información recopilada se propuso la aplicación del método Kanban. El análisis cuantitativo facilitó la obtención de datos matemáticos y su corroboración, lo cual permitió soportar la investigación y facilitó el uso de otras herramientas de producción necesarias para mejorar los resultados [4].

El análisis e interpretación de los resultados se hizo mediante procedimientos como la observación y el Brainstorming, conocido como lluvia o tormenta de ideas, que básicamente es una técnica de grupo que facilita la generación de ideas y, por lo tanto, la organización de la información. Así mismo, se usaron herramientas como hojas de comprobación, diagramas Sipoc y entrevistas para la detección y comprensión del proceso de estudio [4].

Adicionalmente, la metodología de trabajo tuvo una revisión previa de documentos, que facilitó la creación de herramientas de diagnóstico, la revisión del proceso de producción y las partes que lo componen, como equipos, máquinas, control de stocks, calidad del producto final y capacidad del proceso, lo cual permitió crear dicha alternativa de mejora basada en el método Kanban [5].

METODOLOGÍA KANBAN

Según Acevedo et al., citado por [1], el método Kanban es Una técnica de gestión de producción basada en un sistema pull (halar), que se fundamentan en la autogestión de los procesos, eliminando la programación centralizada. Se produce y transporta lo que se demanda en los procesos consumidores, manteniendo en rotación sólo aquellas cantidades que garantizan la continuidad del consumo. Cuando se interrumpe el consumo se detiene la producción. Es una herramienta para conseguir la producción Justo a tiempo, JIT.

En otras palabras, Kanban es un método de gestión, no de personas, lo que significa que ayuda a que los operarios se auto-organicen y mejoren de acuerdo con el trabajo que realizan [6]. Se basa en una de las herramientas del Lean Manufacturing en la que, con datos obtenidos como el estudio de tiempos y la planificación, se puede llevar un control de producción que mejora los procesos [7].

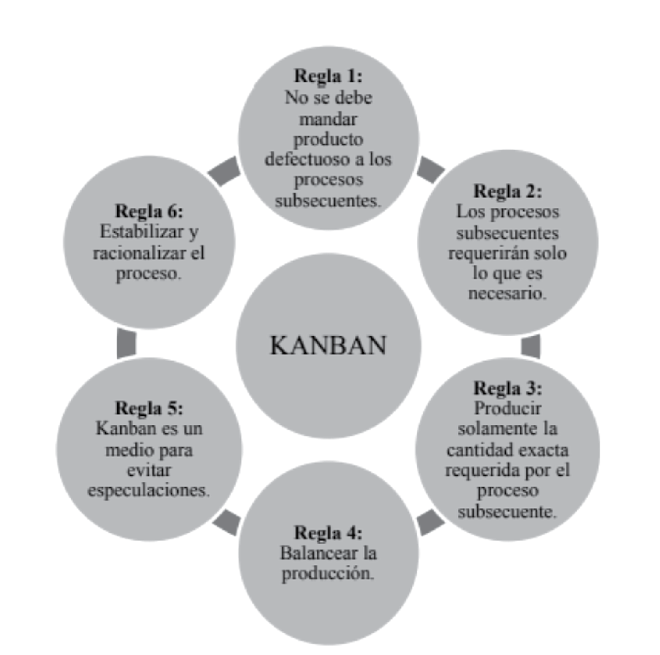

Ese método se basa en seis reglas (Figura 1) [1]. En el desarrollo de la técnica se dan a conocer unas tarjetas de tareas (conocidas como tareas Kanban), que se ponen en un tablero y permiten reducir la multitarea de un operario, generando más eficiencia.

Reglas en las que se basa la metodología Kanban

Kanban propone tres principios básicos relacionados con la gestión del cambio [6]:

1) Empieza con lo que se está haciendo ahora. Es decir, entender los procesos actuales y cómo se están realizando. Respetar roles, responsabilidades y puestos de trabajo de cada operario

2) Búsqueda de la mejora continua a través del cambio evolutivo.

3) Fomentar el liderazgo en todos los niveles.

De igual forma, Kanban maneja una serie de pasos referentes a las prácticas generales que se deben tener en cuenta al momento de su implementación. Los cuales se describen a continuación.

Prácticas generales

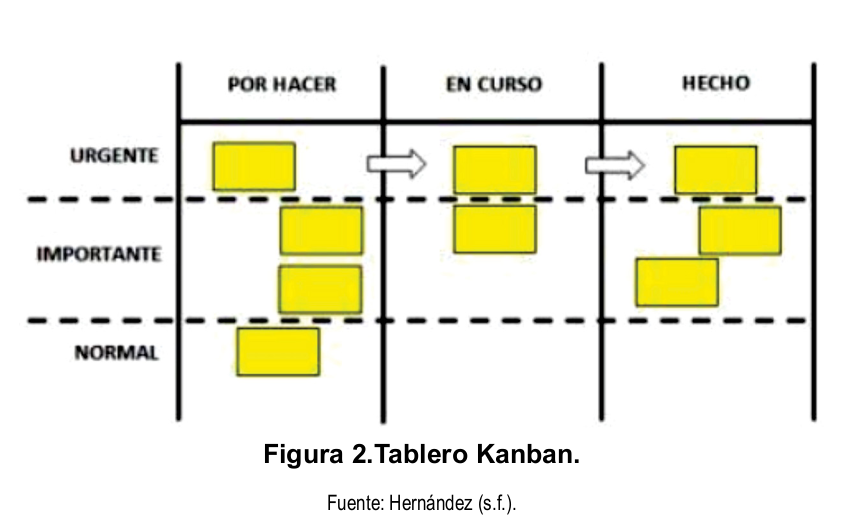

Visualizar

Visualizar el trabajo en curso, para lo cual se emplean tableros de especificación de actividades, en los que se puede determinar la siguiente información [6]:

• Flujo de trabajo con respecto a las tareas [6].

• Codificación de colores para clasificar las diferentes etapas del trabajo [6].

• Identificar tareas con fecha fija o tareas urgentes [6].

Tablero Kanban

Limitar trabajos en progreso

Se pueden establecer límites por columnas, filas, tareas o personas. Los espacios dentro de un tablero indican la capacidad con que se cuenta, aplicando el método Pull o arrastrando [6].

Limitar trabajo en progreso

Gestionar el flujo

Un aspecto importante de maximizar el valor agregado es conocer el costo de los retrasos e incumplimientos. Esto hace referencia a lo que se deja de ganar cuando una parte del trabajo o una tarea no se realiza a tiempo [6].

Hacer explícitas las políticas

Todos los operarios y trabajadores involucrados en un proceso deben conocer las políticas de la empresa. Es decir, son las reglas, parámetros o criterios establecidos para desarrollar el flujo de trabajo [6].

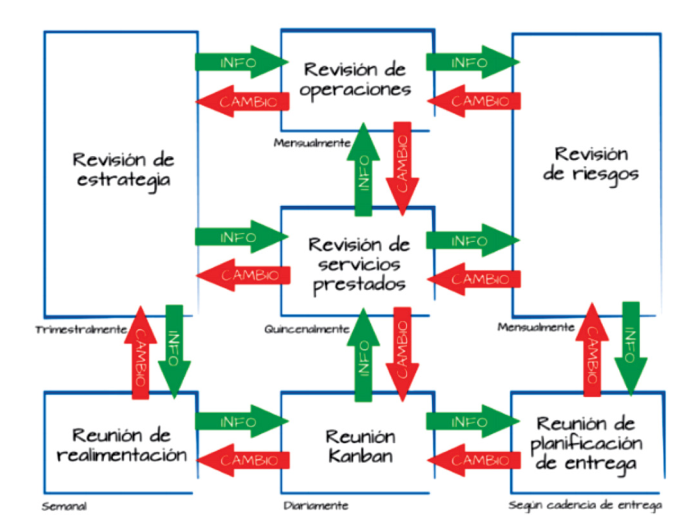

Implementar ciclos feedback

Puesta en práctica de ciclos de inspección y adaptación en los procesos involucrados. Kanban propone siete cadencias en las que es posible mejorar (Figura 4) [6].

Ciclos feedback

RESULTADOS

Revisión operacional

Consiste en estudiar las fases del proceso para identificar cuellos de botella, mermas, tiempos y movimientos que se realizan a diario. Esto permite conocer las máquinas y equipos de trabajo, y su capacidad de uso.

Para esta revisión operacional se llevaron a cabo las etapas de acercamiento, investigación y análisis. La primera consistió en familiarizarse con la parte operativa de la empresa, conociendo el proceso de producción, la forma como se recibe y verifica la materia prima, así como el almacenamiento de estos insumos, del producto en proceso y del producto terminado.

En la segunda etapa se documentaron las fases del proceso, la capacidad de las máquinas y equipos y el estado actual del proceso productivo con ayuda del personal encargado.

Por último, se analizó la información recopilada para identificar los problemas en la producción y se definieron acciones preventivas y correctivas.

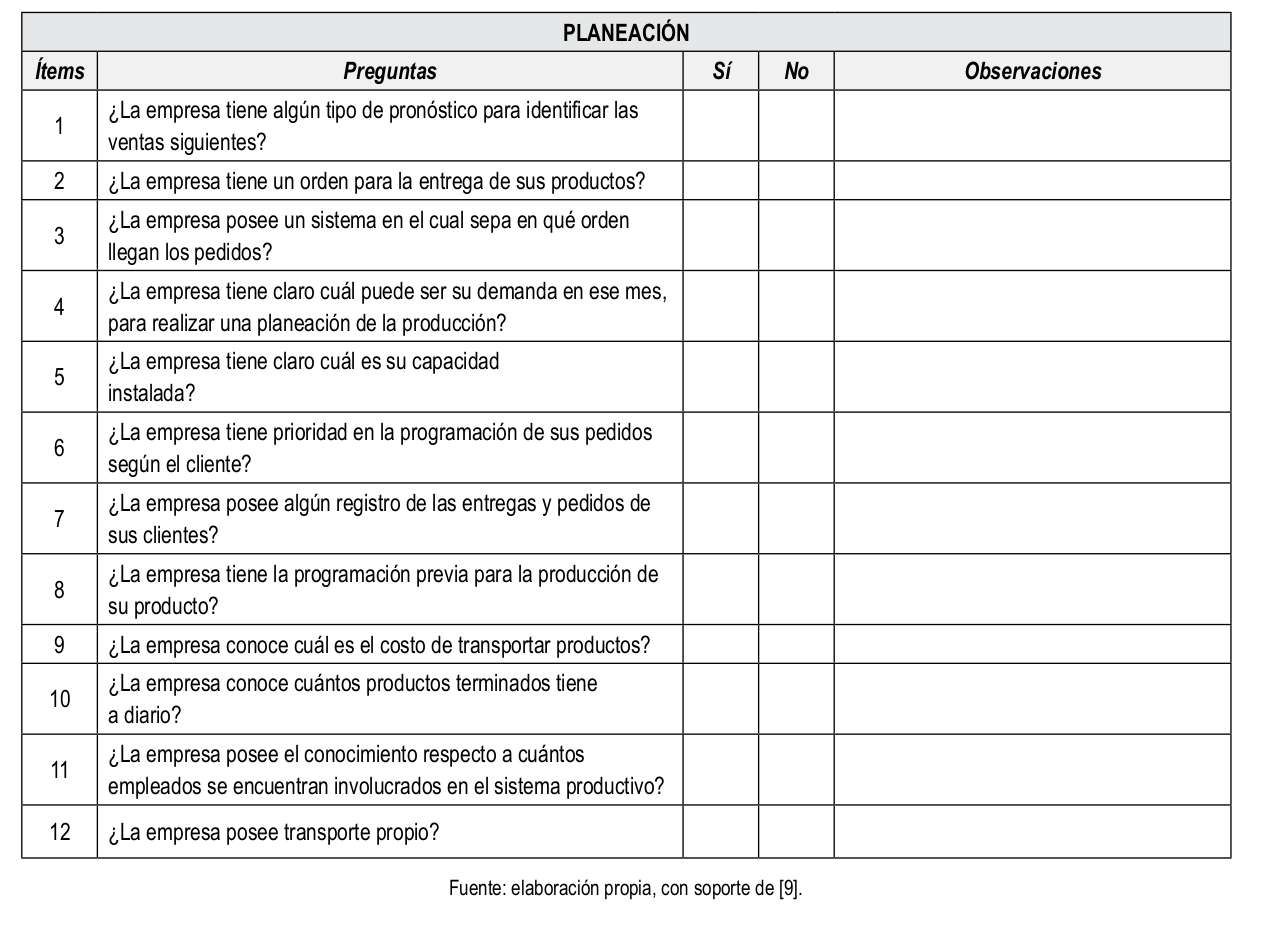

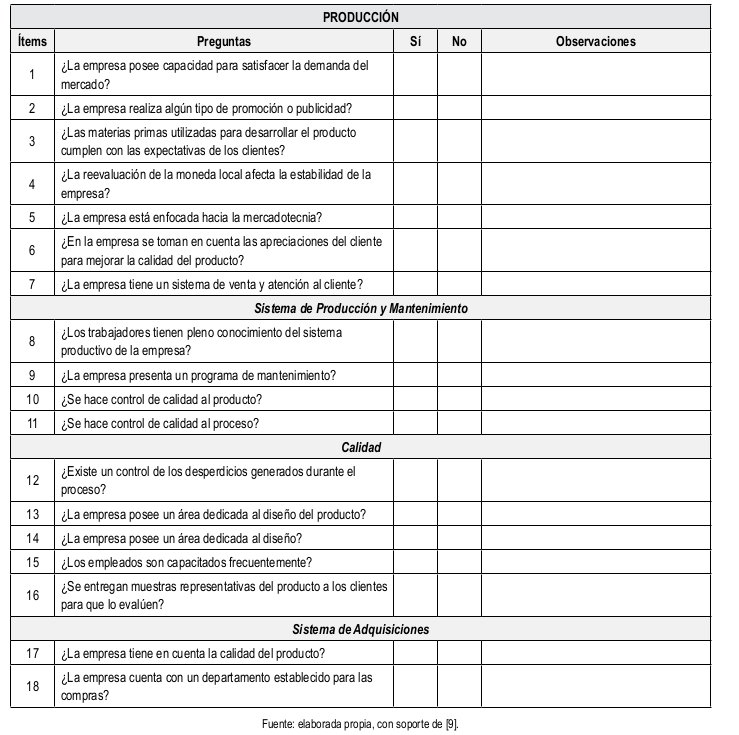

A continuación, se muestran las tablas utilizadas para el autodiagnóstico, con las cuales se recolectó la información pertinente (Tablas 1 y 2).

Planeación

Planeación

Producción

Producción

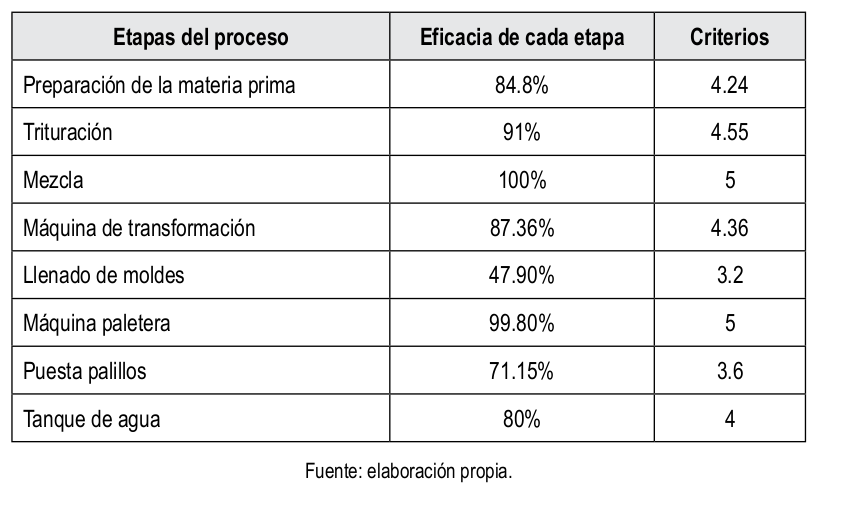

Eficacia del proceso

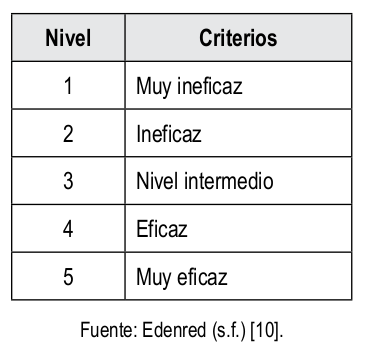

A continuación, se establece la eficacia correspondiente a algunas partes relacionadas con el proceso de producción (Tabla 3). Para definir estos valores fue necesario realizar una inspección y toma de datos respecto a los métodos y tiempos. Para compararlos con los resultados esperados se utilizó una tabla de criterios de eficacia y así poder determinar su nivel correspondiente.

Eficiencia del proceso

Criterios de evaluación (eficacia

Criterios de evaluación (eficacia

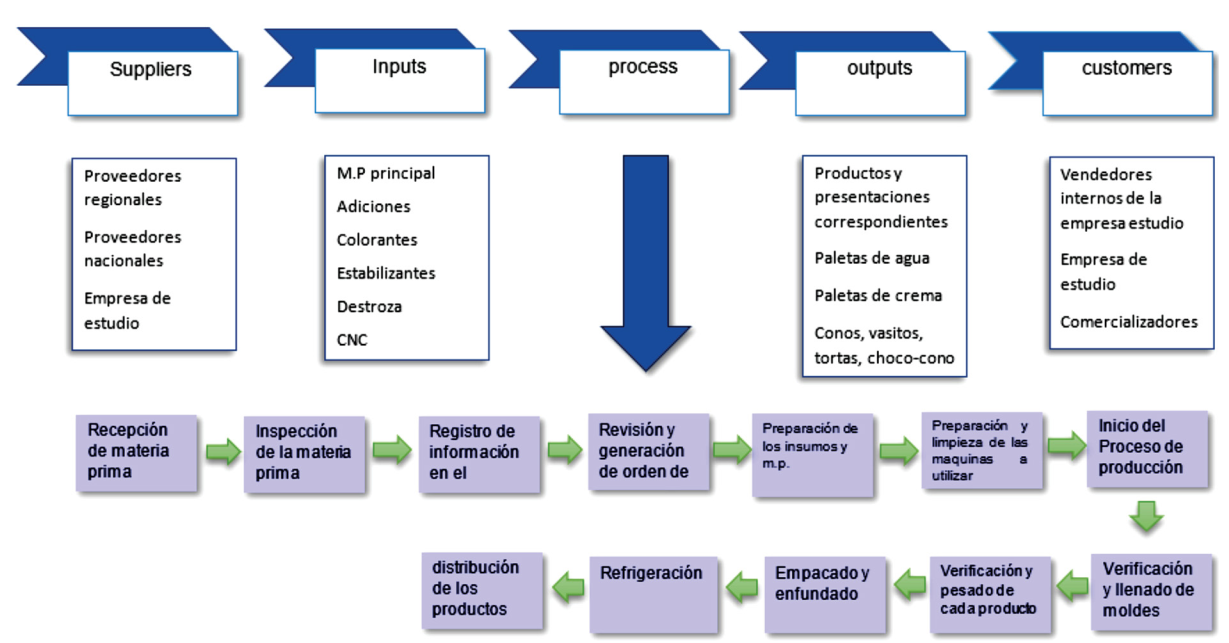

Sipoc del proceso

El Sipoc es el primer paso para realizar un diagrama de flujo detallado, que permite conocer las fuentes de entrada, la entrada, las técnicas o actividades, las salidas y el cliente. También sirve de apoyo para identificar el proceso de producción, respecto a la primera etapa de la metodología DMAIC [11].

El procedimiento para realizar un Sipoc es muy sencillo: se registran las partes implicadas en el proyecto, distinguiendo entre proveedores (suppliers), inputs, proceso, output y clientes [12].

Sipoc

Control de demanda

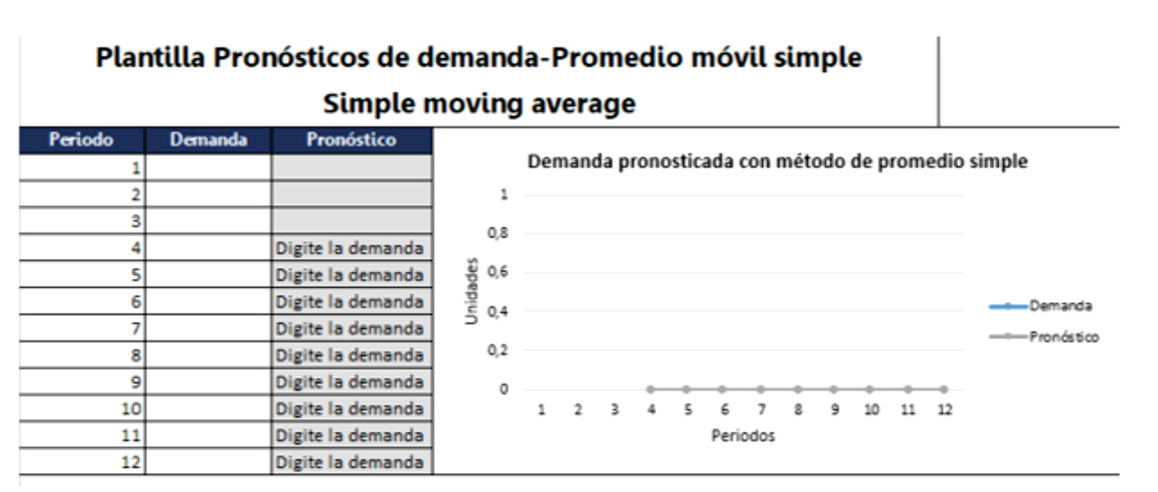

Para este control se propone el uso del método de promedio simple, que se emplea cuando en la demanda no se detecta una tendencia y se define como un método de pronóstico de fácil realización, que suele ser muy útil cuando se considera que la demanda permanecerá estable a través del tiempo, sin tendencia o estacionalidad [11].

Sin embargo, en ese pronóstico la demanda puede presentar algún tipo de variacion, no siempre tendrá valores iguales. Para utilizar este método se recomienda tener datos de al menos seis meses, lo cual permite determinar la variacion de la demanda y, por lo tanto, la utilidad del método. No se recomienda si la demanda es muy variable, debido a que el pronóstico podría no resultar como se espera, de tal forma que traería más trabajo para la organización y para el proceso.

Promedio simple

CONCLUSIONES

Con la aplicación de diversas herramientas se pudo determinar el estado actual del proceso, de los equipos, la maquinaria y su capacidad de uso, lo cual permitió establecer que actualmente el proceso no cuenta con herramientas de optimización ni se lleva un control, por lo que se presenta ineficiencia debido a las multitareas que debe realizar el operario. No existe una organización del trabajo, razón por la cual muchas tareas pueden pasar desapercibidas, otras quedar inconclusas y es posible que para otras no alcance el tiempo para desarrollarlas. Adicionalmente, se concluye que no se lleva un control de insumos ni de stocks; por lo tanto, es probable que las materias primas no se utilicen de forma correcta.

El método Kanban se basa en el Lean Manufacturing, que permite llevar un control de producción, control de stocks, de actividades que se deben desarrollar, actividades realizadas, actividades próximas, también facilita la visualización de las tareas que debe adelantar cada operario, reduciendo así la multitarea, que es una de las fallas más frecuentes en la empresa. Además, trabaja acorde a la demanda, ajustando la capacidad del proceso a los requerimientos diarios.

Referencias

- M. D. A. Serna, L. F. C. Zapata y J. A. Z. Cortés (2015). [En línea].

- L. A. González, A. H. Jácome y A. Márquez, “Elaboración de una propuesta de mejora para el proceso productivo del helado de crema de una empresa manufacturera de la ciudad de Guayaquil”, s.f.

- E. L. Salazar, “vocacionxestadistica” (2017). [En línea]. Available: http://vocacionxestadistica.blogspot.com/2017/10/criterio-2-el-nivel-de-investigacion.html

- H. H. Palma, R. P. Redondo y N. S. Martínez, “Nuevas tendencias para una logística sostenible con el medioambiente”, Ingeniare, 2020.

- V. J. S. Martínez y J. A. O. Zabala, «Diagnóstico para la mejora continua del sistema productivo: rediseño y adaptación para Mipymes”, Ingeniare, 2020.

- A. Tejero, “udemy”, 2020. [En línea].

- T. Canive y R. Balet, “Sinnaps”, [En línea]. Available: https://www.sinnaps.com/blog-gestion-proyectos/optimizacion-de-procesos

- D. J. Anderson y A. Carmichel, “i4impact”, 2016. [En línea]. Available: https://www.i4impact.org/metodo-kanban/

- Y. E. Castellanos y C. S. Gaona, “Calameo”. [En línea].

- Edenred, “Edenred”, [En línea]. Available: https://blog.edenred.es/eficiencia-eficacia-y-efectividad-diferencias-y-calculo/.

- D. Betancourt, “Ingenioempresa”, 2020. [En línea]. Available: https://ingenioempresa.com/diagrama-sipoc/.

- Caletec, “Caletec”, [En línea]. Available: https://www.caletec.com/otros/sipoc-mapa-de-proceso-a-alto-nivel/

- R. H. Pérez, “johemaja.wordpress”. [En línea]. Available: https://johemaja.wordpress.com/2012/11/17/gestiona-tus-tareas-mediante-tableros-kanban/

- D. F. Betancourt, “Ingenioempresa”, 08 febrero 2016. [En línea]. Available: https://ingenioempresa.com/promedio-simple/#:~:text=El%20promedio%20simple%20para%20pronosticar%20la%20demanda&text=Generalmente%20usado%20cuando%20en%20la,tiempo%2C%20sin%20tendencia%20o%20estacionalidad